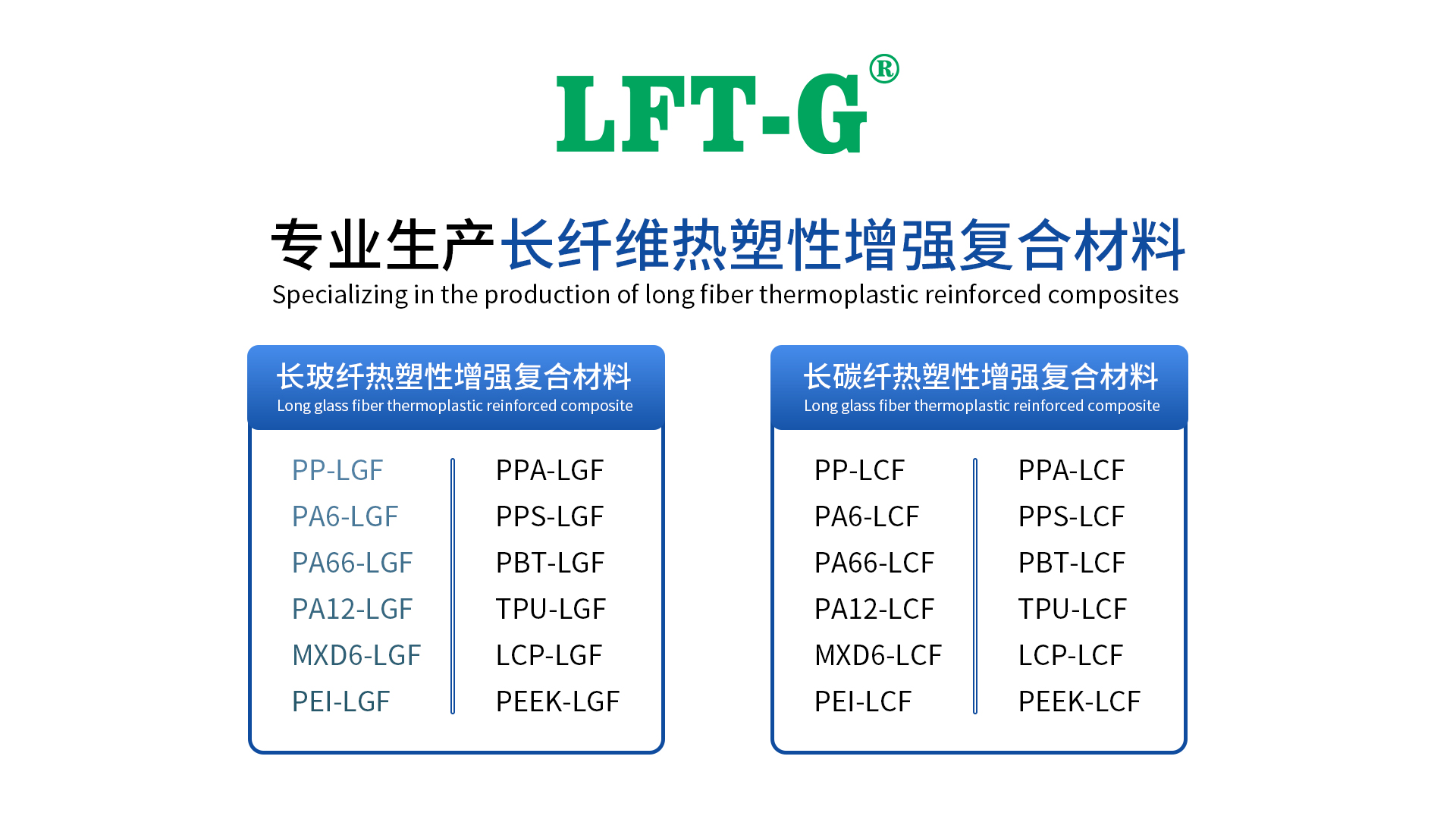

長繊維強化熱可塑性プラスチック (LFT) は、LFT のベース樹脂として最も一般的に使用され、次に PP、PA、さらに PBT、PPS、PPA、TPU およびその他の樹脂が続きます。より良い結果を達成するには、樹脂ごとに異なる繊維が必要であることに言及する価値があります。

LFTの開発

1980 年に米国の Polymer Composites Corporation (PCI) が最初に LFT の理論的設計概念を提案し、準備研究と製品開発を実施しました

。

1990 年に、英国複合材料会社 (ICI) は、Verton という商品名で LFT 粒子の開発に初めて成功しました。それは自動車部品の設計と準備に適用され始めました。

2000 年には、LFT 製品の 80% が自動車部品に使用されました。自動車の軽量化に大きく貢献している[29]。

自動車用途における LFT

フロントエンドモジュール: 自動車フロントエンドモジュールの場合、PP-LGF40 材料を使用して、ラジエーター、ホーン、コンデンサー、ブラケットなどの 10 を超える従来の金属部品を単一のユニットに統合できます。金属部品に比べて耐食性が高く、密度が低く、約30%軽量化され、設計の自由度が高く、分別廃棄することなく直接リサイクルできます。明らかにコスト削減の利点があり、製造コストが削減されます。

ダッシュボードボディ骨格:柔らかいダッシュボード骨格材料には、充填PP材料よりも高い強度、曲げ弾性率の変化、および優れた流動性を備えたLGFPPを使用します。同じ強度であれば、ダッシュボードの設計厚さを薄くすることで重量を軽減できます。一般に重量軽減効果は約20%です。同時に、従来の複数部品からなるダッシュボードブラケットを単一のモジュールに開発できます。さらに、ダッシュボード前部デフロストエアダクト本体、ダッシュボード中間骨格の材質の選択は、一般にダッシュボード本体骨格と同一の材料を使用することにより、軽量化効果をさらに高めることができる。

ドアモジュール(ドアセンターパネルスケルトン)

かつて SABICSTAMAX ガラス長繊維ポリプロピレンを使用していたヒュンダイ ソナタのプラスチック ドア モジュールが、プラスチック技術者協会 (SPE) でイノベーション賞を受賞しました。新しいフォード フィエスタのフロント ドア モジュールには、ドア ロック、ドア ガラス リフター、スピーカー、盗難防止装置などのさまざまな機能コンポーネントが統合されています。Mazda6 のインナー ドア パネルと一汽ペンティアム B70 は LGFPP で作られています。

VW A5用ドアモジュール

変速機構(シフターピボット)

変速機構には主に金属素材と短繊維ナイロン素材を使用しています。現在、海外モデルでは、変速機構の骨格にガラス短繊維ナイロン素材の代わりにガラス長繊維強化ポリプロピレン素材を採用する試みがいくつか見られる。ナイロン素材は水を吸収しやすく、完成品の吸水率は一般的に0.7%以上です。高温多湿の環境では故障の恐れがありますのでご注意ください。吸水しにくいガラス長繊維ポリプロピレン素材に変更すれば、このような問題は回避できます。同時に、長ガラス繊維強化 PP 材料の使用は、軽量化とコスト削減に貢献できます。

電子スロットルペダル:

電子スロットルペダルアームは大きな力に耐える必要があるため、選択される材料には優れた機械的特性、より優れた靭性が必要であり、高温および低温下でも材料特性が大きく変化しないことが必要です。現在、電子アクセルペダルアームは主にガラス繊維強化PA素材で作られています。 Tekona Materials は、電子アクセルペダルに長ガラス繊維プラスチック (CelstranPP-LGF40/50 グレード) を使用することに成功しました。これは、低臭気、高強度という優れた性能を持ち、強化 PA 材料よりも低コストです。長ガラス繊維プラスチックは、シートバックを従来のスチールフレームから置き換えることで20%の軽量化を実現し、優れた設計自由度や機械的特性、乗員スペースの拡大などを実現した。

サンルーフ排水路

さらに、長いガラス繊維プラスチックは、バッテリートレイ、サンルーフフレーム、スペアタイヤコンパートメント、およびスペアタイヤコンパートメントカバーを作ることができます。 Ford KUGA (2010) は、後部バックドアインナーパネルに PP-LGF40 を使用しています。

LFT材料部品開発の現状と焦点

軽量化とコスト削減は常に車両全体にとってより大きな関心事であり、外資系自動車会社が新しい軽量素材として PP-LGF を適用して成功しているのに比べると、まだ克服すべき多くの困難が残っています。独立したブランドの実装プロセス。例:

(1) 理由 EVI (EarlyVendorInvolvement の略語) コンセプトの確立: つまり、材料サプライヤー システム部品サプライヤーは、コンセプト開発段階で新型モデル プロジェクトに介入し、ホスト プラント ユーザーの材料需要を十分に理解し、製品やサービスのパフォーマンスを向上させるために変更する。ベンチマーク車企業のみが材料選択の基礎として材料を使用している場合、ベンチマーク車とともにリストされているモデルには、約 5 年の材料選択ギャップがあります。

(2) コスト分析: 純粋に原材料コストを考慮すると、プラスチックの 1 キログラムあたりの価格は金属材料よりも高くなります。しかし、予備金型の投資コストは低く、プラスチック部品の射出成形金型は同じ部品の鋼製金型の50%のみ、成形金型は同じ部品の鋼製金型の30〜40%だけです。統合された周辺コンポーネント、モジュラー供給により、ホストプラントの組み立てやその他のコストをさらに節約し、組み立てツールを削減し、スペースを節約できます。

(3) その他の側面: コンポーネントに使用される材料の種類の変更、材料の収縮の変更には、新しい金型の開発が必要です。同時に、長ガラス繊維の特殊な材料の場合、従来の射出成形機などの異なる加工装置を使用する必要があります。外注部品として、技術研究のほとんどは一次サプライヤーによって行われますが、ホスト工場では、さまざまな技術的課題に対処する過程で、ガラス長繊維材料の工業化に適切な仕事をする必要があります。

ガラス長繊維強化プラスチックの用途開発において外国の自動車会社のアプリケーション開発はより深く、国内の独立ブランドに先んじて、成熟したアプリケーションケースと先進技術を吸収するために外国の自動車会社のアプリケーションから学ぶべきです。

国内ブランドの中で、長城汽車と上海汽車の乗用車が最前線にあり、吉利、奇瑞、長安の乗用車も多くのアプリケーション開発作業を行っています。長城汽車はプラスチック部品やコンポーネントに関する包括的な研究作業を実施しており、その一部は量産に適用されています。国家プロジェクトの支援を受けて、SAIC は多くの LGFPP 部品を研究し、E50 などの純粋な電気自動車に使用してきました。業界では、自動車軽量化アライアンスに基づき、軽量化技術(軽量化材料技術を含む)の交流・交流が行われており、社内では車両全体の軽量化技術を応用するプラットフォームを構築し、新素材や新技術をタイムリーに車両全体の開発に導入している

。

材料の代替という点では、長ガラス繊維プラスチック製品は軽量化とコスト削減を同時に果たすことができます。近年、軽量材料用途の発展に伴い、より多くの自動車部品において、ガラス長繊維強化ポリプロピレン材料が徐々にガラス短繊維ナイロンプラスチックに取って代わり、自動車におけるLGFPP材料の研究と応用がさらに促進されている[146]。