はしがき

自動車は重要な移動手段として、家族旅行などで重要な役割を果たしています。

人々の生活の質が向上し、より高い生活の質を追求するこの段階では、自動車の性能に対する新たな要求が生じています。自動車会社は国民のニーズに応えるため、自動車の設計開発を積極的に行い、材料や設計方法など常に努力を続けている

。

現在、自動車の軽量化は自動車設計の主要な方向となっており、自動車の軽量化という目標を実現するには材料の革新を完了する必要があります。したがって、自動車車体構造部品開発の応用プロセスでは、自動車車体構造部品材料の応用プロセスにおける軽量目標と品質基準要件を積極的に探す必要があります

。

熱可塑性複合材料従来の材料と比較して優れた性能を有し、自動車の軽量化という目標を達成できるため、現在の自動車車体構造部品の応用および開発に使用されている

。

この記事は、自動車車体構造部品における熱可塑性複合材料の応用と開発を分析します。

現在、自動車産業の持続可能な発展が直面している主な問題は、エネルギー安全保障、省エネ、排出削減である。自動車のエネルギー消費問題を真に解決するには、やはり自動車の軽量化から始める必要がある。炭素繊維複合材料の機械的特性は非常に優れており、その耐疲労性は金属条件の密度よりも明らかに優れているため、炭素繊維材料は自動車の軽量化の第一の選択肢となるはずです

。

現在の市場を要約すると、自動車の90%以上が炭素繊維複合材料を使用する際に熱硬化性樹脂系を使用しており、その後のリサイクルに問題があり、熱可塑性炭素繊維複合材料はこれに対する良い解決策となり得る。問題。連続繊維強化熱可塑性複合材料の機械的特性がさらに優れ、成形が可能になりました。ただし、プロセス特性の制限により、一部の特殊な構造の成形要件を満たすことができない場合があります。現段階では、この問題は主に射出成形によって解決されますが、この方法で成形された製品の機械的特性は理想的ではありません。成形プロセスと射出成形プロセスを組み合わせると、それぞれの利点があり、連続繊維強化熱可塑性複合材料を骨格として、射出成形によって複雑な構造の成形を実行できるため、自動車に熱可塑性複合材料を使用できます。体の構成要素はより重要になるだろう。

1. 熱可塑性複合材料

自動車車体部品の設計および開発の過程で熱可塑性複合材料を最大限に活用するには、熱可塑性複合材料に対する包括的な認識と理解が必要です。

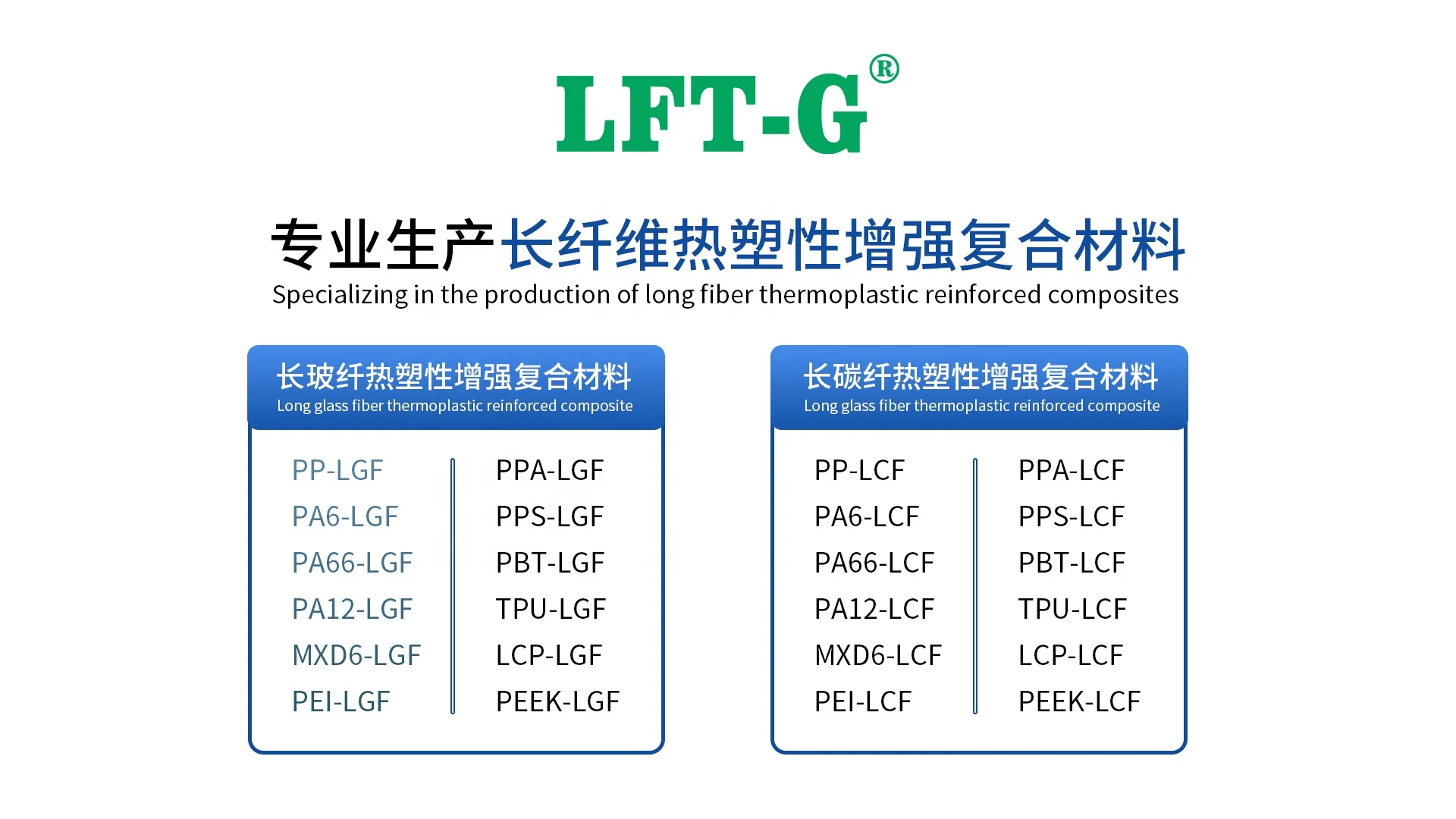

定義上、いわゆる熱可塑性複合材料とは、マトリックスとしての熱可塑性樹脂と強化材料としての様々な繊維からなる複合材料を指す。熱可塑性複合材料の分類を分析します。樹脂マトリックスと複合材料の特性に応じて、熱可塑性複合材料は主に 2 つのカテゴリーに分類されます。

(1)高性能複合材料:炭素繊維、アラミド繊維、ポリフェニレンサルファイド等の優れた繊維高性能熱可塑性樹脂で強化された高性能複合材料、このような材料比強度、比弾性率が高く、200℃以上で長期間使用可能です。

(2)汎用複合材料:

一般にガラス繊維で強化された熱可塑性樹脂と、現在広く使用されているPP、PE、PVCなどの製品を指します。[65]

実際には、熱可塑性複合材料の効果的な使用を強調する必要があるが、熱可塑性複合材料の特性を理解することも必要である。現在の実用的な研究によると、熱可塑性複合材料には次の 6 つの特徴があります:。

(1) 密度が小さく、強度が高く、機械的性質がより優れています。

(2) 性能設計性を有する。熱硬化性コンポジットに比べて熱可塑性樹脂の種類が多く、選択肢が多いため意匠性に優れています。さらに、熱可塑性複合材料の物理的および化学的特性は、合理的な材料選択とプロセス利用を通じて、特定の要件に基づいて達成できます。[75]

(3) 耐熱性に優れています。熱可塑性複合材料の耐熱性は一般に100℃程度に保たれますが、ガラス繊維で強化した熱可塑性材料は使用温度が大幅に上昇します。現在、実際に使用されている高性能熱可塑性複合材料は、250 Å 以上の耐熱性に達することができます。[77]

(4) 耐薬品性。複合材料の耐薬品性は母材の特性と密接な関係があります。熱可塑性樹脂には耐食性に優れた種類が増えており、実際には耐食性に優れた熱可塑性樹脂を基材として選択することが可能です。このようにして、熱可塑性複合材料の耐化学腐食性は大幅に改善されます。[79]

(5) 電気的特性。複合材料の電気的特性は樹脂マトリックスや強化材料の特性に関連しているため、実際の使用要件に基づいて性能設計を行うことができます

。

(6) 処理性能。熱可塑性複合材料の加工性能は熱硬化性複合材料よりも明らかに優れており、複数の成形を実現でき、廃棄物のリサイクルも実現できます。

2.熱可塑性複合材料の自動車車体構造部品への応用・開発

上記の分析結果から、熱可塑性複合材料の利点は非常に顕著であり、自動車車体構造部品への応用と開発は自動車の軽量化の問題を解決するに違いないため、熱可塑性複合材料の具体的な応用と開発について積極的に議論する必要があります。熱可塑性複合材料は、実際的な問題を解決するための積極的な指針となる重要性を持っています。以下は、実践と組み合わせた熱可塑性複合材料の応用と開発の概要です。

1) 成形 - 成形シートビーム選択設計

中型車を例にとると、シートのビームは主に前席フロントクロスビーム、前席リアクロスビーム、後席クロスビームの3つの部分から構成されています。フロントシートの後部クロスビームを例に分析します。これは、主にクロスビーム本体、左側サイドレインフォースメント、リアサイドレインフォースメントの 3 つの部分で構成されます。部品の構造は伝統的な板金構造となっており、3枚の独立した板金部品を溶接し、シートとの接続はネジ接合となっています。典型的なボディビーム構造で、総質量は 1.85kg です。

射出成型複合構造を解析します。成形層と射出層の間の界面特性を確保するには、成形領域と収容領域で同じ樹脂系を使用する必要があります。一般的に使用されるいくつかの熱可塑性樹脂の分析によると、一部の材料の人気は比較的低く、射出成形プロセスでの充填金型の特定の要件を満たすことができず、材料コストが高いため、その範囲は考慮されなくなりました。良好な流動性能を有する材料の比較分析により、PA6 が最もコストパフォーマンスが高く、性能のあらゆる面で自動車部品の実際のニーズを満たすことができるため、PA6 を好ましい樹脂材料として使用できることが示されています。

強化繊維の選択では、主にガラス繊維と炭素繊維が一般的に使用されます。コストの観点から考えると、ガラス繊維は価格が比較的安いですが、引張弾性率も比較的低いです。カーボンファイバーはグラスファイバーと比較して強度と弾性率が非常に高いですが、価格が高すぎるため、自動車のコスト管理の要件を満たしていません。さまざまな繊維強化複合材料の特性と比較すると、ガラス繊維強化 PA6 の引張強度は元の板金よりもはるかに高くなりますが、引張弾性率は鋼の 3 分の 1 未満です。等剛性設計条件に基づいて、部品の厚さを元の板金の 3 倍以上に厚くすることで、引張弾性率の問題は解決できますが、軽量化のニーズを満たすことはできません。現時点では、カーボンファイバーを考慮すれば、すべての問題は解決できます。炭素繊維のコストが高すぎるため、それは最良の解決策ではないことに注意してください。これに基づいて、連続繊維強化材をより高度に置き換えて、部品の性能を向上させるための構造強化の形態を検討できます。 PA6材料を使用することで、軽量化とコスト削減の目標を達成できます。特定の目標に基づいて、剛性条件が満たされた場合に部品の主材料として PA6 が選択され、PA6 材料を強化するためにカーボン繊維の一部が混合され、部品全体の剛性が向上します。材料が決定された後、ガラス繊維 PA6 射出リブを使用して局所的な剛性を補うことにより、金型射出シートビームの材料選択スキームを決定できます。

2) 成形 - 射出シートビームの構造設計

成形射出シートビームの構造設計が分析されます。これには主に統合設計、可変厚さ設計、接続構造設計が含まれます。具体的な内容は次のとおりです。

1つ目は統合設計です。シートビームの元の板金部品を分析したところ、主にビーム本体、左側スティフナー、右側スティフナーで構成されており、さらに 2 個の溶接ナットと 1 個の溶接スティフナーが含まれています。各部品間の接続モード、つまり溶接が分析されます。射出成形複合構造に変更すると、本来は別々に作製する必要があった6つの部品が1つの部品に簡素化されます。射出成形時にナットを部品に埋め込むことができます。統合設計の分析により、梁の上部は成形構造であり、その主な役割と負荷を周囲の部品と接続しながら実現します。ビームの下部は射出成形構造であり、コンポーネントの剛性が強化されています。

2つ目は可変厚さ設計です。複合シートビームの可変厚さ設計を行う主な方法は、性能要件を満たすために複合構造の使用後にレイアップの厚さを増やすことです。梁の中間領域では、主な構成は梁本体であり、単層鋼板構造であり、剛性が比較的低いため、舗装の厚さを薄くすることができ、材質の目的を達成できます。削減とコスト管理。複合ビームの全体の質量は可変厚さ設計によって調整され、元の板金と比較してわずか 1.23kg となり、重量は 30% 以上削減されました。

最後に接続構造の設計です。複合材に交換後、シートビームはフロアや周囲の部品と溶接できず、接着しました。接着接続方法が分析され、部品の構造接続性能を満たすだけでなく、複合材料と鋼の界面絶縁にも優れた効果があり、電気化学腐食のリスクを効果的に軽減できます。 CFRPとスチールの接触部。さらに、ゴム層は相乗的な役割も果たし、車体内部の騒音を低減するのに積極的な意味を持ちます。

3.熱可塑性複合材料の自動車車体構造部品への応用・開発

自動車車体の構造部品における熱可塑性複合材料の応用と開発から得られた結果は、試験分析を通じて比較する必要がある。現時点でのいくつかの試験結果によれば、その効果は主に以下の側面に反映されています。

1) 自動車開発のコスト管理

自動車の研究開発過程において、高コストが自動車企業を悩ませている。自動車の研究開発の全プロセスにおいて、材料の選択と使用はコスト管理に重要な影響を与えます。従来の板金構造は自動車のコスト管理には有効ですが、板金の使用は現在の自動車設計の軽量化目標を達成することが困難です。自動車生産における炭素繊維複合材料の使用は、自動車部品の全体的な性能を向上させるだけでなく、自動車の軽量化という目標を達成することができますが、炭素繊維複合材料のコストは高すぎて、企業のコスト管理基準を超えています。自動車のコスト管理と軽量化目標の実現に基づいて、熱可塑性複合材料の使用に重点を置き、成形 - 射出成形法の特定の使用に注意を払い、一般的な熱可塑性複合材料に含まれる少量の炭素繊維で部品の全体的なパフォーマンスを向上させるだけでなく、軽量化という目標も達成します。自動車のコスト管理における熱可塑性複合材料の効果は大きいと言えます

。

2) 自動車性能への影響

熱可塑性複合材料を使用して設計、開発された自動車車体構造部品の特定の性能がテストされます。試験結果から、構造部品の性能と板金部品の性能には比較的大きな差があり、熱可塑性複合材料を使用して設計・開発された車体構造部品の性能がより優れていることは明らかです。 。これは、熱可塑性複合材料の利点が非常に明白であり、その製品の性能上の利点も非常に重要であることを示しており、自動車産業における熱可塑性複合材料の広範な促進と利用のための強固な基盤を築いています。

3) マテリアルハンドリング

自動車車体構造部品の製造・加工の過程では、テクノロジーの影響によりどうしても廃材が発生します。これらの廃棄物を有効にリサイクルして活用することができれば、「廃棄物を宝に変える」ことができます。熱可塑性複合材料や熱硬化性複合材料などの熱可塑性複合材料の具体的な用途の分析に基づいて、硬化サイクルが短く、回収が容易であるため、実際に熱可塑性複合材料は集中リサイクルを実現でき、廃棄物の解決に積極的な意味を持ちます。などの問題があり、自動車企業の原価管理業務にも大きな影響を与えている

。

4.まとめ

要約すると、この段階のテストは、熱可塑性複合材料の性能が非常に優れていることを示しており、そのため輸送、航空宇宙などの分野で非常に重要な用途があることがわかります。現在の運送業界の開発慣行と組み合わせて、自動車の軽量化という目標に基づいた熱可塑性複合材料の開発と利用、特に車体構造部品の設計と開発のプロセスにおいて、熱可塑性複合材料の利用を重視し、熱可塑性複合材料の実際の適用効果を比較することで、材料の継続的な推進と使用に対する参考と指針を提供できます。したがって、熱可塑性複合材料の応用価値をより適切に発揮することができます。