概要

複合材料とは、高度な材料作製技術を用いて、特性の異なる材料成分を最適に組み合わせた新しい材料です。 1940年代に航空業界のニーズによりガラス繊維強化プラスチックが開発され、それ以来複合材料という名前が登場しました。 1950年代以降、カーボン繊維、グラファイト繊維、ボロン繊維などの高強度・高弾性繊維が次々に開発されてきました。 1970年代にはアラミド繊維や炭化ケイ素繊維が登場しました。さまざまな分野、特に航空宇宙、自動車、建設、エレクトロニクス、新エネルギーおよびその他の分野での複合材料の応用がますます広範になるにつれ、世界の複合材料産業の現状は継続的な成長傾向を示しています[6]。

さまざまな産業で複合材料や構造が使用されることが増えているため、それらの損傷を検査する方法を理解することが重要なテーマです。この記事では、複合材料の一般的な非破壊検査方法をいくつか取り上げます。

非破壊検査 (NDT) は、複合材料業界の標準的な検査方法であり、材料を切断したり変更したりする必要がなく、高品質の製品の製造の基本です。 NDT にはさまざまな方法があり、複合積層板の欠陥や欠陥の種類、サイズ、位置、深さを完全に理解するには、複数の方法を同時に使用する必要がある場合があります。

01 目視検査

複合構造を検査するための基本的かつ有用な方法は目視検査であり、検査官が最初に使用する方法であるはずですが、見落とされがちです。光の下で浅い角度で複合積層板を観察すると、傷、折り目、ブリッジ、表面の細孔、皮膚の剥離、層間剥離、熱損傷、その他の目に見える衝撃による損傷などの明らかな欠陥を検出するのに役立ちます。目視検査の最も重要な利点は、プロセスが迅速であることと、プロセスが比較的手頃な価格であることです。これにより、他のテストの数が減り、時間と費用も節約できます。目視検査には機器は必要ありませんが、この方法には固有の欠点があります。[32]

02 ノックテスト

これも基本的なチェックです。パーカッションハンマーやコインで部品の表面に沿って軽く叩くと、明るい金属音が聞こえ、施工が良好であることを示します。 「パチパチ」という鈍い音は、層間剥離や剥離などの欠陥を示します。デジタルノックハンマーはノック応答を測定し、ラミネートが応答するまでにかかる時間をミリ秒単位で表示します。応答時間が短いほど、構造が吸収する衝撃が少なく、構造が固体であることを示します。欠陥が見つかった場合、応答時間が長くなり、表示される数値が高くなります。この方法は、厚さが 3.05 mm 未満の薄いラミネートではより効果的ですが、非常に厚いラミネートでは効果的ではありません。もう 1 つの欠点は、背面に別の構造物が取り付けられている場合など、誤った読み取り値が得られる場合があることです。[51]

03 超音波検査(UT)

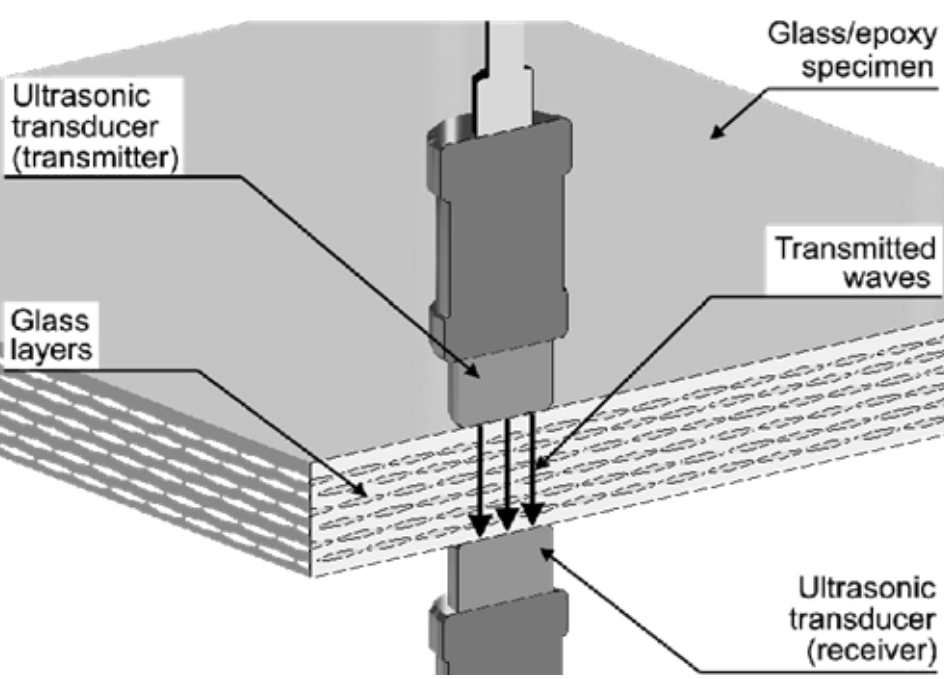

現在最も広く使われている非破壊検査法です。 UT は、高周波 (0.5 ~ 25 MHZ) エネルギー波を積層体に送信し、これらの波の振幅と飛行時間を捕捉および定量化して、材料特性と構造変化を分析および理解することによって機能します。使用される主な方法は次の 2 つです:

パルスエコー:同じプローブで音響パルスを送受信することによる反射波の測定;

送信方法:積層体の厚さによる送信波の測定には、音響エネルギーを送受信するために、一方の側に送信機プローブ、もう一方の側に受信機プローブが必要です。

信号によって運ばれる情報に従って、亀裂の位置、欠陥のサイズ、方向などの特性を取得できます。 A-Scan、C-Scan、ANDSCAN の 3 つの基本タイプがあります。

A-スキャン超音波デバイスは、A パルス エコー システムを使用して欠陥の位置を特定します。プローブまたはトランスデューサーは、良好な音響伝導性を確保するためにゲルカプラーを使用して検査対象の表面に配置されます。次に、プローブは部品に超音波パルスを送信します。パーツの背面で跳ね返るまでの時間を測定します。剥離や水の侵入など、材料に欠陥があると、反発時間に差が生じる可能性があります。ユーザーは、音が試験対象の材料を通過する速さを知り、それをテスターに入力する必要があります。

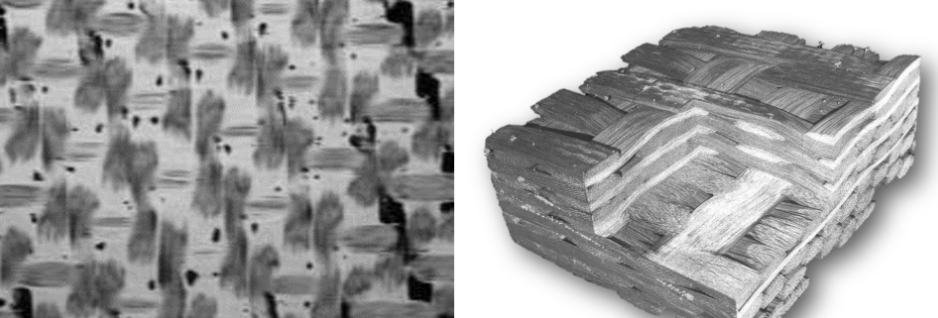

C-Scan は部品の検査にも超音波を使用します。ただし、A-Scan とは異なり、音が A パーツの厚さを通過するのにかかる時間を測定します。したがって、部品の両面を検査する必要があります。さらに、良好な音の伝達を確保するには、液体媒体に浸す必要があります。一部の部品が浸水する可能性があります。ただし、複合材料では、C-Scan の方が A-Scan よりも優れたパフォーマンスを発揮します。これにより、部品の全体的な良好なスキャン画像が得られ、検査官はそれを使用して損傷を特定できます。

ANDSCAN は A-Scan を次のレベルに引き上げます。ロボット アームはトランスデューサーに接続され、トランスデューサーはコンピューターに接続されます。アームは、トランスデューサーの空間 x、y、z 座標をコンピューターに提供します。これにより、コンピューターは検査領域の C スキャナーのような画像を生成できるようになります。コンピューターは傾向分析のために最後の番号ごとに情報も保存します。

04 熱画像検出

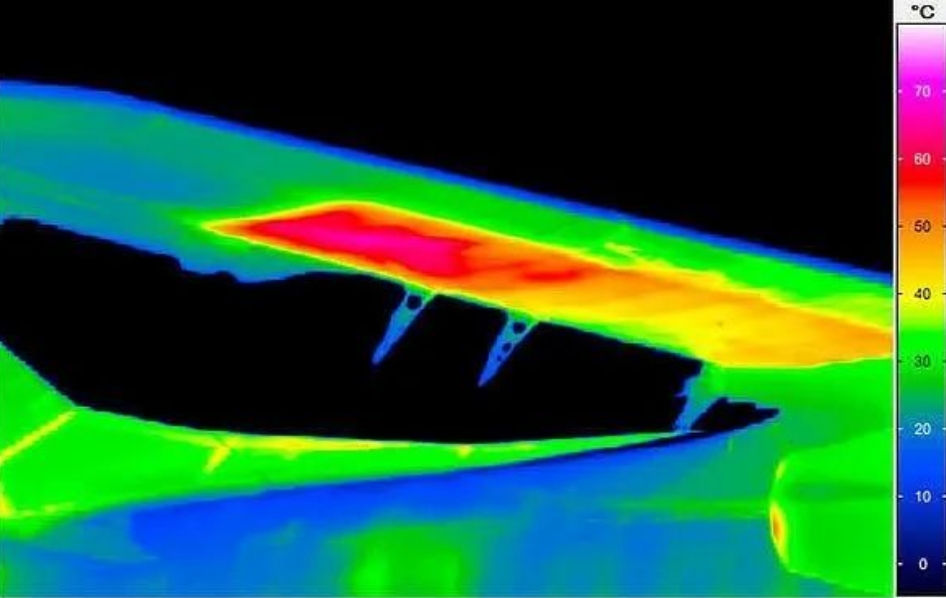

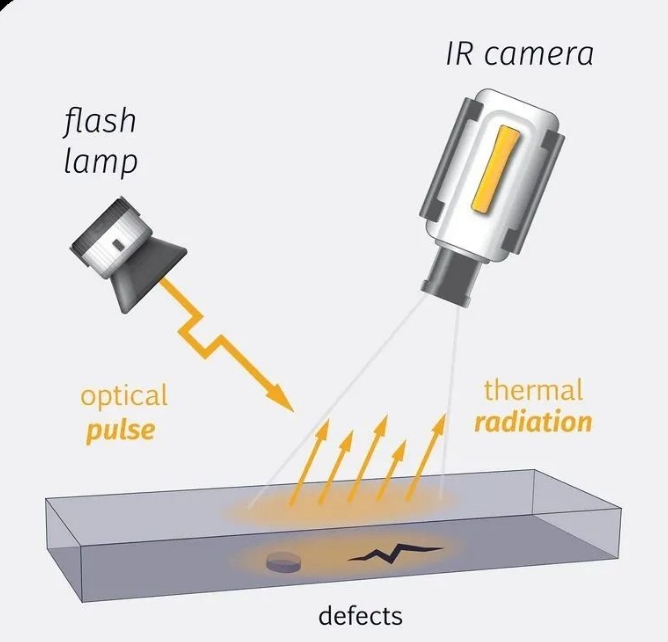

パルス赤外線サーマルイメージングの動作原理は、アクティブ加熱技術を使用して、赤外線サーマルイメージングシステムを通じて試料の表面欠陥とマトリックス材料の異なる熱特性によって引き起こされる温度差を自動的に記録し、表面と内部の状態を測定することです。測定対象物の損傷。この方法は、非接触、リアルタイム、効率的かつ直観的であるという特徴を有しており、複合薄板と金属の接合構造における剥離、気孔、剥離、層間剥離、層間剥離タイプの領域欠陥の検出に非常に適している。特に、赤外線熱波検出法は、超音波 C スキャン検査のために部品またはコンポーネントを水に浸すことができず、部品の表面形状により超音波検査の実施が困難な場合に使用できます。

05 放射線検査 (RT)

複合材料に対する最も一般的なタイプの損傷は層間剥離であり、その結果エアポケットが発生します。層状構造の方向が X 線ビームに対して垂直でない場合、層状構造は RT でのみ見ることができます。 X線撮影には多くの種類があり、それぞれ特定の用途があります。従来の X 線撮影は、パーツが厚すぎず、薄すぎない場合に最も役立ちます。 1~5mmの薄い部分には低圧撮影が使用され、厚い部分にはガンマ線撮影が適しています。これらのタイプの X 線写真は、大きな空隙、介在物、層間亀裂、不均一な繊維分布、および繊維のしわや溶接接続などの繊維配向エラーを検出するために使用できます。

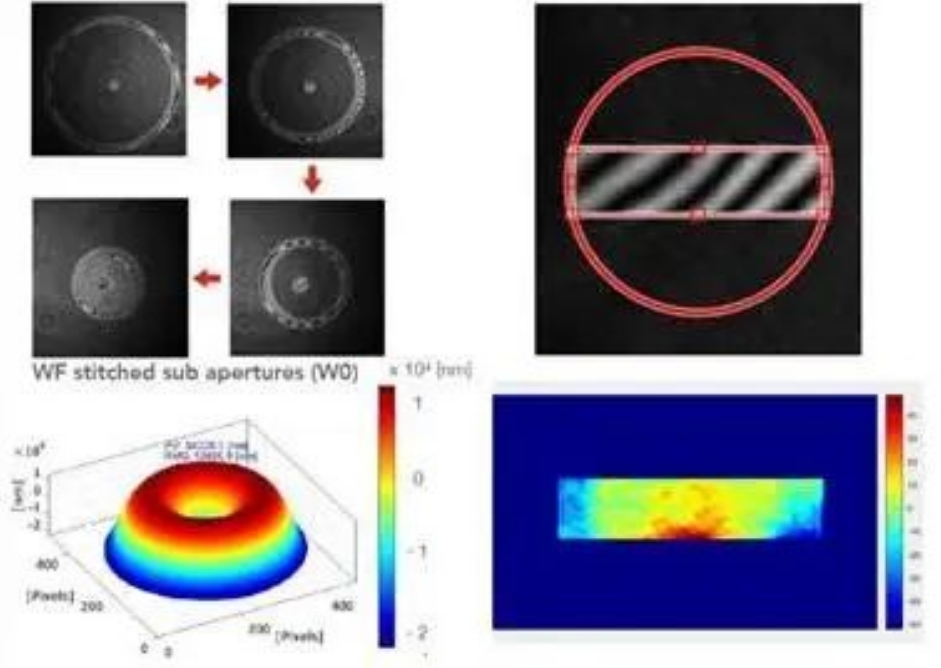

06 シアーイメージング試験

せん断試験は、画像せん断干渉計を使用して部品の面外変形を検出および測定するレーザー光学的方法です。部品は最初に無負荷状態で測定され、次に熱、機械振動、音響振動、圧力、真空、電場、磁場、マイクロ波、または機械などに対して負荷を加えた状態で再度テストされます。これにより、カメラが部品の欠陥を確認できるようになります。表面下欠陥があるラミネート表面上の等歪みストライプパターンを捕捉するため。コンピュータ ソフトウェアは、パッケージの相図イメージを外挿し、展開された相図を作成します。これは、表示および評価用に統合された可視画像に変換されます。この技術は欠陥の位置を迅速に示すことができるが、深さを決定するには超音波技術を使用したさらなる検査が必要であることに注意することが重要である[149]。

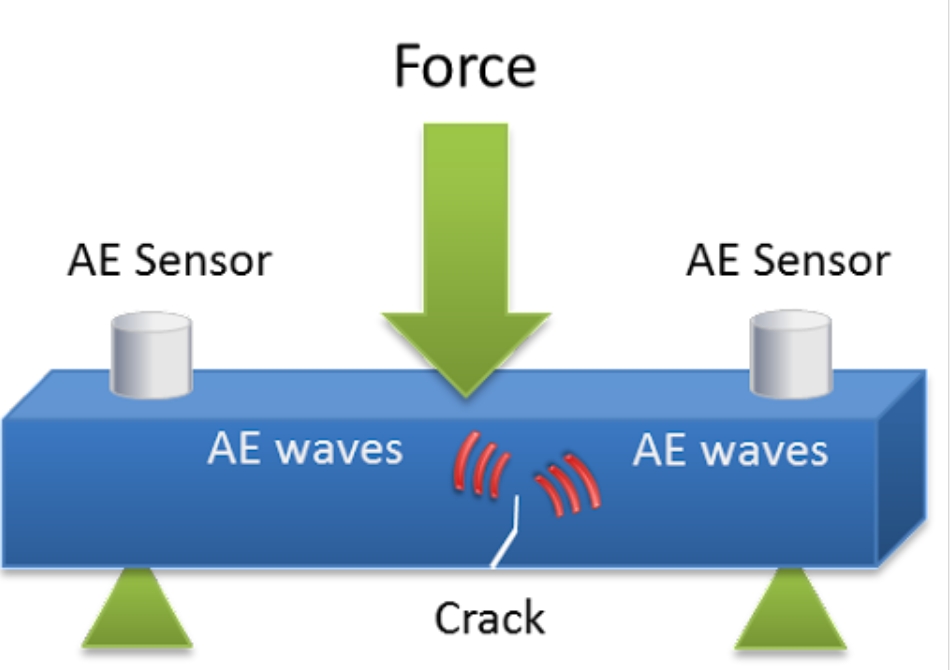

07 音響放射

アコースティック・エミッション(AE)は、複合材料または構造の荷重プロセス中に生成されるアコースティック・エミッション信号を検出および分析することにより、複合コンポーネントの全体的な品質レベルを評価する検出技術です。有効な欠陥解析手法です

。

この方法は、複合材料の損傷の進行と破損モードを反映し、コンポーネントの最終的な耐力強度を予測し、コンポーネントの品質の弱い領域を特定できます。

アコースティック・エミッション技術は、複合構造の全体的な品質レベルを検出するための非常に実用的な技術手段です。使い方は簡単で便利で、機械的特性をテストしながら、材料の動的変形や損傷の過程で貴重な情報を得ることができます。使用される主な方法は次の 3 つです:

パラメータ分析:音響放射信号の振幅、エネルギー、継続時間、リンギング回数、イベント数などの特徴的なパラメータを記録および分析することにより、損傷の程度や位置、損傷などの材料の損傷および損傷特性を分析します。その最大の欠点は、AE 発生源の性質に関する情報が共振センサー自体の特性によって隠蔽されたりぼやけたりすることが多く、実験結果の再現性が低いことです。

波形解析:アコースティックエミッション信号の波形を記録し、解析して、信号スペクトルや相関関数などを取得します。材料のさまざまな段階およびさまざまなメカニズムによって引き起こされる損傷の周波数特性を解析することにより、材料の損傷特性を知ることができます。

スペクトル分析: 古典的なスペクトル分析と現代のスペクトル分析に分けることができ、音響放射信号処理で最も一般的に使用される分析方法です。どちらのスペクトル解析方法も、音響放射信号を時間領域から周波数領域に変換し、周波数領域で音響放射信号のさまざまな特性を研究して、音響放射源の固有情報を見つけて特定します。しかし、信号のスペクトル解析では、解析対象の信号が周期的な定常信号であることが必要であり、スペクトル解析は局所的な情報変化を無視した大域的な解析手法である。

08 音 - 超音波

音響超音波 (AU) は、音響試験と超音波試験を組み合わせた方法で、主に材料内の微細な欠陥グループの分布と、それらが構造機械的特性 (強度や剛性など) に及ぼす全体的な影響を検出して研究するために使用されます。材料の健全性評価技術に属します。非破壊検査では、最適な経済性、柔軟性、感度に基づいた音響/超音波検査に大きな可能性があります。これは、重大ではない欠陥を表示して評価できるため、有用なアプローチです。 2 番目の利点は、疲労荷重または衝撃損傷による構造内の累積損傷の優れた指標となることです。

音響超音波振幅 C スキャン技術は、複合材料と金属材料の間の接合界面を効果的に検出することもでき、信号の明瞭度が低い超音波反射技術やセンサーへのアクセス性が低い超音波送信技術の欠点を克服します。

タグ :