ポリエーテルエーテルケトン(PEEK)

は、高温、化学薬品、機械的ストレスに対する優れた耐性で知られる高性能エンジニアリング熱可塑性プラスチックです。最高250℃までの連続使用温度で優れた熱安定性を発揮し、幅広い腐食性物質に対する優れた耐薬品性も備えています。

PEEKは高い機械的強度と剛性を備え、過酷な条件下でも寸法安定性と信頼性を維持します。そのため、航空宇宙、医療機器、自動車、エレクトロニクス産業など、幅広い分野で使用されています。さらに、低い摩擦係数と優れた耐摩耗性により、高い耐久性と長期的な性能が求められる精密部品の製造に最適です。

PEEK材料の概要

定義と化学構造

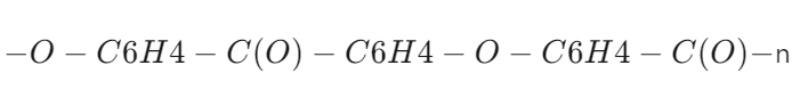

ポリエーテルエーテルケトン(PEEK)は、半結晶性芳香族ポリマーに属する高性能特殊エンジニアリングプラスチックです。その化学構造は、エーテル結合とケトン結合が交互に配列した繰り返し構造で、分子鎖にはベンゼン環が埋め込まれています。この独自の構造により、PEEKは優れた総合的特性を有しています。PEEKの分子式は以下のとおりです。

ベンゼン環の存在は優れた熱安定性と化学安定性に寄与し、エーテル基とケトン基は柔軟性と機械的強度をもたらします。

開発の歴史

PEEK材料の開発は1970年代に遡ります。1978年にイギリスのインペリアル・ケミカル・インダストリーズ(ICI)が初めてPEEKを合成し、1982年に商品化しました。当初、PEEKは主に

航空宇宙産業

PEEKは優れた耐熱性、耐腐食性、そして高い機械的強度を有しており、従来の金属材料に代わる軽量素材として、航空機の軽量化に大きく貢献しました。継続的な技術革新と生産コストの低下により、PEEKの用途は徐々に拡大し、例えば以下のような様々な分野に広がっています。

自動車、電子機器、医療、機械

。

PEEK材料の加工性

射出成形

PEEK は優れた射出成形特性を示し、幅広い業界向けに複雑で高精度な部品を効率的に生産できます。

処理温度範囲:

PEEKの射出成形には通常、360℃~400℃の温度が必要です。この高い成形温度範囲により、材料の完全な溶融と流動が確保され、熱劣化も防止されます。

流動性:

PEEKは優れたメルトフロー特性を有し、メルトフローレート(MFR)は0.5~2.0g/10分です。これにより、複雑な金型キャビティへの充填を効果的に行い、薄肉で微細構造の部品を製造できます。

収縮率:

PEEKは射出成形時の収縮率が低く、通常0.5%~0.8%です。これにより冷却時の寸法変化が最小限に抑えられ、高い寸法精度が確保されます。これは航空宇宙産業や電子部品において特に重要です。

金型要件:

PEEKは加工温度が高いため、金型はH13やSKD61などの高強度・耐熱鋼で製作する必要があり、サイクルタイムを最適化するために効率的な冷却システムを備える必要があります。適切な金型設計により、成形サイクルを20%以上短縮できます。

アプリケーション例:

自動車業界では、PEEKはエンジンセンサーハウジングの製造に射出成形で使用されています。高い強度と熱安定性により、高温・高負荷条件下でも信頼性の高い動作を保証します。

押出成形

PEEK 押出成形は主にパイプ、シート、フィルムなどの連続製品の製造に使用され、高い生産性と一貫性を実現します。

処理温度:

PEEK の一般的な押し出し温度は 340°C ~ 380°C の範囲で、処理中に良好な溶融流動性と成形性を保証します。

押し出し速度:

PEEKは比較的高速で押し出すことができます。例えば、PEEKチューブは毎分最大10メートルの速度で製造でき、大規模生産に対応できます。

製品性能:

押出成形されたPEEKパイプとシートは、優れた機械的強度と耐薬品性を備えています。例えば、PEEKチューブは最大120MPaの引張強度を達成し、強酸や強アルカリなどの腐食性媒体の輸送にも使用できます。

アプリケーション例:

エレクトロニクス業界では、PEEKフィルムは優れた電気絶縁性と耐熱性を備え、絶縁層として使用されています。フレキシブル回路基板では、PEEKフィルムは優れた誘電特性を維持しながら、最高200℃までの温度で動作します。

金型設計:

押出ダイの設計は、PEEK製品の品質と性能にとって極めて重要です。例えば、チューブ用ダイでは、均一な肉厚と寸法精度を確保するために、ダイとマンドレル間の寸法と隙間を正確に制御する必要があります。

その他の処理方法

PEEK は、射出成形や押し出し成形以外にも、さまざまな用途のニーズを満たすためにいくつかの方法で加工できます。

機械加工:

PEEKは優れた切削性を有し、旋削、フライス加工、穴あけ加工などにより高精度部品の成形が可能です。例えば航空宇宙分野では、精密機械加工により寸法公差±0.01 mmのエンジンブレードの製造に使用されています。

3Dプリント:

積層造形の進歩に伴い、PEEKは3Dプリントにおいて複雑な部品やカスタマイズされた部品の製造にますます利用されています。一般的なプリント温度は380℃から420℃の範囲で、プリントされた部品は優れた機械的特性と熱的特性を示します。

溶接:

PEEKは超音波溶接または熱溶接による接合が可能です。電子機器の筐体では、超音波溶接されたPEEK部品は、母材強度の80%を超える接合強度を実現できます。

コーティング:

PEEKは、スプレーコーティングやディップコーティングなどのコーティング材としても利用でき、耐熱性、耐腐食性、耐摩耗性などの優れた特性を備えています。例えば、金属機械部品にPEEKコーティングを施すと、耐摩耗性が大幅に向上し、寿命が延びます。

PEEK材料の応用分野

航空宇宙産業

PEEK は、その優れた特性の組み合わせにより、航空宇宙分野でかけがえのない役割を果たしています。

軽量で高性能:

PEEKは、密度がわずか1.3 g/cm³と従来の金属よりも大幅に低いにもかかわらず、同等の強度と剛性を備えています。例えば、航空機エンジンブレードでは、PEEKを使用することで、構造的完全性を損なうことなく最大30%の軽量化が可能です。これは、燃費向上と運用コストの削減に貢献します。

高温および熱安定性:

航空宇宙部品には優れた耐熱性が求められます。PEEKはガラス転移温度が143℃、融点が343℃です。高温下でも優れた機械的特性と寸法安定性を維持します。エンジン部品においては、PEEKは200℃で1,000時間連続運転しても性能低下は5%未満です。

耐薬品性および耐加水分解性:

航空機は飛行中に様々な化学物質や湿気にさらされます。PEEKは優れた耐薬品性と耐加水分解性を備えており、このような環境に最適です。PEEKは1,000時間熱水に浸漬した後でも引張強度を最大80%維持するため、油圧システムや燃料システム部品に最適です。

アプリケーション例:

ボーイング787では、PEEKがエンジンブレード、主翼外板、胴体部品に広く使用されています。PEEKはボーイング787の材料構成の約20%を占めると推定されており、性能と安全性を大幅に向上させています。

医療機器

PEEK は生体適合性と劣化耐性に優れているため、医療分野でますます使用されています。

生体適合性:

PEEKは人体組織への耐容性に優れ、刺激や毒性はありません。細胞毒性はクラス1であり、生体組織との適合性に優れ、炎症や副作用のリスクが最小限であることを示しています。

耐腐食性:

医療機器は体液や化学物質と接触することがよくあります。PEEKは優れた化学的安定性を維持し、10%の塩酸および水酸化ナトリウム溶液に1,000時間浸漬した後でも質量変化は0.5%未満です。

機械的強度:

PEEK は引張強度(100 MPa 以上)と曲げ弾性率(最大 3.5 GPa)が高く、体内の機械的負荷に耐えることができるため、人工関節などのインプラントに最適です。

アプリケーション例:

PEEKは、人工関節、脊椎インプラント、歯科インプラントの製造に広く使用されています。医療用インプラントにおけるPEEKの世界使用量は年間1,000トンを超え、着実に増加しています。例えば、PEEK製の人工股関節は優れた臨床性能を示し、20年以上の耐用年数を誇ります。

自動車産業

PEEK は、その強度、耐熱性、耐摩耗性により、自動車製造に広く応用されています。

高温および熱安定性:

エンジンおよびトランスミッション部品は高温環境で動作します。PEEKは高いTgと融点を備えているため、このような条件下でも信頼性の高い性能を発揮します(詳細は前述)。

耐摩耗性と機械的強度:

PEEKは、高負荷・高頻度摩擦下においても優れた耐摩耗性を発揮します。例えば、トランスミッションギアにおいては、PEEK部品の摩耗は従来の金属の1/10にまで低減されます。

軽量と燃費効率:

車両の軽量化は燃費向上と排出量削減につながります。PEEKは、機械性能を維持しながら金属部品を置き換えることで、この目標達成に貢献します。

アプリケーション例:

PEEKは、エンジン部品、トランスミッションギア、センサーハウジングなどに使用されています。ある大手自動車メーカーは、エンジンセンサーハウジングの成形にPEEKを使用しており、高温・高ストレス下でも10年以上の信頼性を確保しています。また、ブレーキシステムにもPEEKが使用されており、PEEK製ブレーキディスクとパッドは、耐熱性と耐摩耗性に優れているため、優れた耐久性と性能を発揮します。