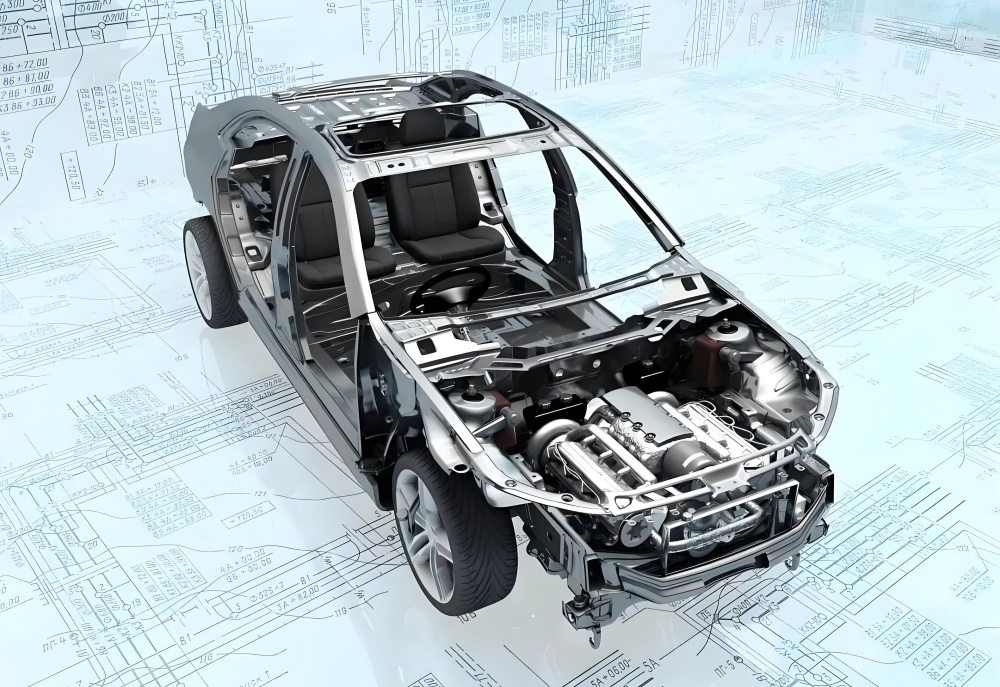

採用の増加に伴い、 新エネルギー車(EV) そして、地球規模の「二重炭素」目標、 自動車の軽量化 エネルギー消費の削減、走行距離の延長、車両全体の性能向上に不可欠なものとなっています。 自動車部品 車両重量の大きな要因である部品は、軽量化の効果を直接左右します。従来の射出成形では、材料の適合性と成形精度に限界があり、軽量化の目標を達成することが困難です。 「重量は軽く、強度は同じ」 。

最近の進歩、例えば ガスアシスト射出成形(GAIM) 、 マイクロセルラー発泡射出成形(MIM) 、 そして 長繊維強化射出成形(LFI / LFT) 効率的な材料利用、最適化された構造設計、そして精密な性能制御を可能にします。これらのイノベーションは、部品の軽量化を強力にサポートし、従来型車両とEVの両方における自動車の軽量化を加速します。

高度な射出成形技術は、現在、 材料、構造、製造効率 軽量自動車部品の中核技術システムを形成します。

ガスアシスト射出成形(GAIM) 成形中に高圧不活性ガスを溶融プラスチックに注入し、 中空の内部構造 コンポーネント内部。これにより 15%~30%の材料節約 そして 部品重量を20~40%削減 表面品質と構造の完全性を維持しながら、GAIMは特に 大型薄肉部品 インストルメントパネルフレーム、ドアインナーパネル、バンパーなどの成形品に用いられます。ひけや反りといったソリッド成形特有の欠陥を回避し、中空構造設計による精密な軽量化を実現し、成形圧力と型締力を低減することで、部品の寿命を延ばします。 設備のエネルギー消費 。

マイクロセルラー発泡射出成形(MIM) 超臨界ガス(CO₂またはN₂)を発泡剤として使用して生成します 均一なマイクロバブル 成形中にポリマー内部に気泡が入り込むと、 ボリュームの10%~30% 、可能にする 10%~25%の減量 部品の成形。従来の射出成形と比較して、マイクロセルラー成形部品は大幅な軽量化、耐疲労性の向上、NVH性能の向上を実現します。テストでは、 疲労強度が20%以上増加 、 そして 振動騒音が15~20dB減少 そのため、この方法はバッテリーパックハウジング、シートブラケット、ギアハウジングなどの重要な部品に最適です。さらに、MIMは溶融収縮率を低減し、寸法精度を向上させ、後加工時の廃棄物を削減することで、全体的な生産性を向上させます。 生産効率 。

長繊維強化射出成形(LFI / LFT) 組み合わせる 6~25 mmのガラス繊維または炭素繊維 専用の射出成形機を用いて熱可塑性樹脂(PP、PA、TPUなど)を成形する。この方法により、 比強度30%~50%向上 従来の短繊維強化射出成形部品と比較して、長繊維強化部品は同等の強度要件において、 材料消費量を20~30%削減 減らす 重量が15~25%減少 大幅に強化しながら 耐衝撃性と寸法安定性 LFT技術は、シャーシガード、サスペンション部品、バッテリーパックブラケットなどの荷重支持構造部品に非常に適しています。その主な利点は、成形中に繊維の完全性を維持することにあります。これにより、繊維強化を最大限に活用し、従来の短繊維部品の軽量化の限界を克服します。

これらの高度な射出成形技術の大規模な適用により、すでに自動車の主要部品の軽量化が実現し、車両全体の性能が向上しています。EV分野では、マイクロセルラー発泡体が バッテリーパックハウジング まで鋸で切った 22%の軽量化 衝撃強度を25%向上させ、バッテリーの安全性を効果的に高めます。長繊維強化 シャーシガード 計量する 同等の鋼製部品より55%少ない 優れた耐腐食性を備え、運用エネルギー消費とメンテナンスコストを削減します。内燃機関車向けには、ガスアシスト成形が適しています。 計器盤フレーム 達成 35%の軽量化 一体成形により部品点数を削減し、構造安定性を向上。マイクロセルラーフォーム ドアの内側のパネル 気がついた 28%の軽量化 遮音性も向上し、乗客の快適性も向上します。

成形技術の継続的な革新により、高度な射出成形の応用範囲がさらに拡大し、自動車の軽量化を多角的にサポートしています。今後は、 インテリジェント射出成形 そして デジタルツイン技術 リアルタイムのプロセス監視と正確なパラメータ制御が可能になり、 寸法精度 一貫した減量を実現する。 バイオベース/分解性樹脂 高度な成形プロセスは、軽量化と持続可能性の両立を促進します。マルチプロセスハイブリッド化(例:ガスアシスト+マイクロセル発泡、長繊維強化+構造発泡)は、多次元的なブレークスルーをもたらすことが期待されます。 「軽量+強靭+機能統合」 、高級自動車部品の需要に応えます。

以前 :

複合材料で自動車製造を強化次 :

パートナーへの感謝祭の感謝