新エネルギー車(NEV)産業の急速な発展と国家の「デュアルカーボン」目標の推進により、エネルギー消費量の削減、排出量の削減、EVの航続距離の延長は、自動車技術革新の中核的な優先事項となっています。車両重量を10%削減すると、燃料消費量は 6%~8% EV走行距離を延長 5%~10% 。 したがって、 自動車の軽量化 エネルギー効率と航続距離性能を向上させる最も効果的な戦略の 1 つです。

自動車軽量化における複合材料の役割

複合材料 高い比強度、低密度、優れた剛性、そして高い設計柔軟性で知られるこれらの金属は、現代の自動車において従来の金属に取って代わる傾向にあります。 車体構造、シャシーシステム、内装、パワートレイン部品、EVバッテリーシステム 業界の効率的で低炭素かつ長期的な製造パラダイムへの変革を加速します。

軽量パフォーマンスの利点

一般的な自動車用複合材(以下を含む) CFRP(炭素繊維複合材) 、 GFRP(ガラス繊維複合材) 、 そして 玄武岩繊維複合材料 —大きな利点を提供します:

- 密度のみ 鋼鉄の1/4~1/3 そして アルミニウムの2/3

- 比強度 鋼鉄の5~6倍 そして アルミニウムの3~4倍

- 部品の軽量化: 30%~60%

- 車両総重量の軽減: 10%~30%

複合材料は優れた 疲労耐性、耐腐食性、振動減衰、NVH性能 メンテナンスコストを削減し、運転の快適性を向上させます。

主要車両システムにおける軽量化アプリケーション

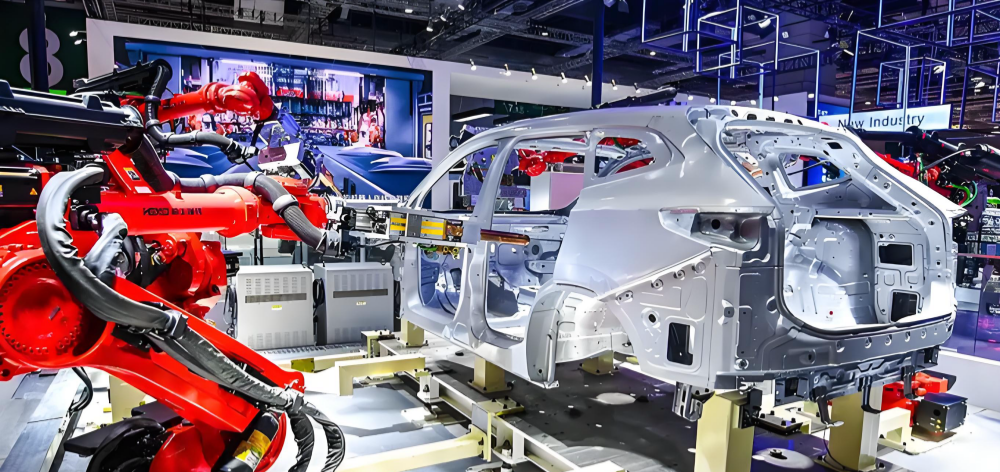

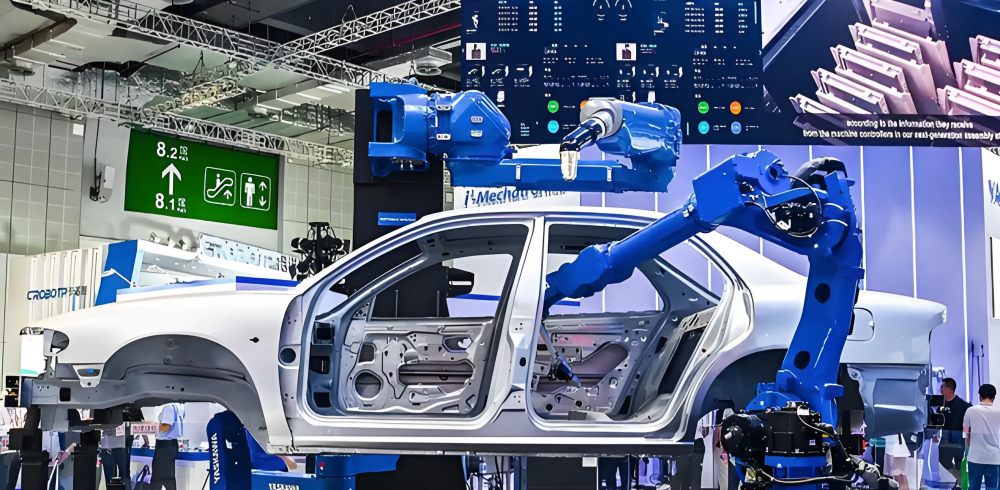

車体および構造部品

構造要素など 車体フレーム、ドア、ボンネット、トランクリッド CFRPまたはGFRPで成形することができ、 35%~50%の質量削減 空力特性と剛性を向上させながら。例:CFRPボディを採用したNEVは、 総重量22%削減 そして 走行距離が18%増加 。

シャーシとパワートレインの軽量化

複合サスペンションアーム、ドライブシャフト、ホイールハブはバネ下重量を軽減し、動的性能を向上させます。カーボンファイバー製ドライブシャフトは、 40%の軽量化 そして 伝送効率が5%~8%向上 。

EVバッテリーパックの軽量化

バッテリーパックハウジングは ガラス繊維強化エポキシ複合材料 オファー終了 50%の軽量化 スチールに比べて優れた難燃性、耐衝撃性、防水性を備えています。複合バッテリートレイと組み合わせることで、システムのエネルギー消費量が減少し、EVの航続距離が延長されます。

内装の軽量化

複合材料は、 シートフレーム、インストルメントパネルキャリア、ドアインナーモジュール 、達成 25%~40%の減量 複合シートフレームは 50%軽量 PP-GF計器パネルキャリアは鋼鉄よりも厚く、 30%軽量 重量が軽くなり、遮音性も向上しました。

将来のトレンド:コスト削減と高度な製造

材料技術の進歩

ハイブリッド繊維、改質樹脂、ナノフィラー、バイオベース/リサイクル可能な複合材などのイノベーションにより、コストを削減しながらパフォーマンスが向上します。

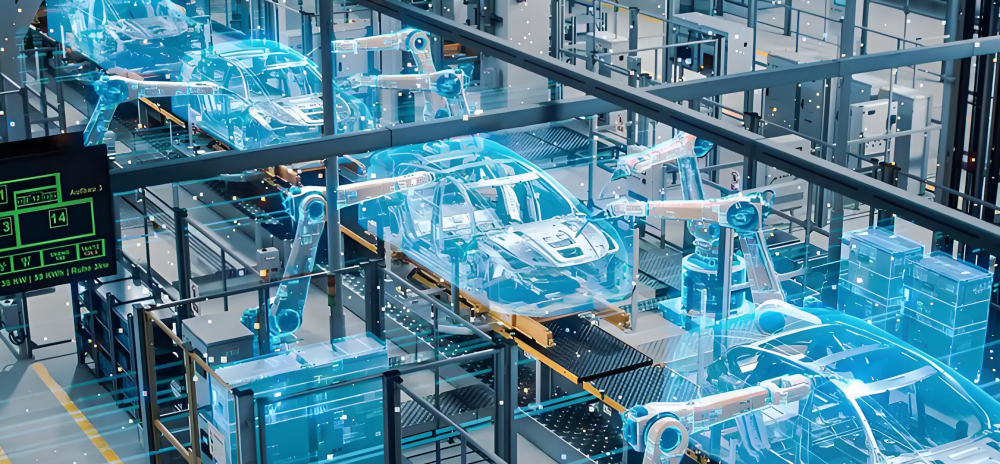

高度な処理技術

次世代の成形技術である HP-RTM (高圧樹脂転写成形)、AFP (自動繊維配置)、3D 複合材印刷により、複合部品の効率的な大量生産が可能になります。

コスト低下の傾向

複合材料コストは、 今後5~10年で30~50% これにより、ミッドレンジおよびエントリーレベルの車両への幅広い適用が可能になります。スマートセンシング技術とデジタルツイン技術と組み合わせることで、ライフサイクル全体のモニタリングにより、信頼性と安全性がさらに向上します。

結論

複合材料は自動車の軽量化を実現する中核的な要素となっています。 複合材の大規模な導入は、自動車製造業に変革をもたらし、エネルギー効率、構造性能、そしてEVの航続距離の向上をもたらしています。技術の進歩に伴い、複合材は自動車産業のハイエンド、低炭素、そして持続可能な開発への移行を牽引し続け、世界的なデュアルカーボン目標の達成に貢献していくでしょう。

Eメール

Eメール 日本語

日本語 English

English français

français Deutsch

Deutsch русский

русский italiano

italiano español

español português

português العربية

العربية 한국의

한국의 中文

中文