の分野では ポリマー用途 、 収縮 レートは、 寸法精度、性能、最終的なアプリケーション結果 ポリマー製品の。

日常的に使用されるプラスチック製品であっても、高度な産業分野で使用される精密部品であっても、ポリマー材料の収縮を理解し制御することは、製品の品質と機能を保証するために不可欠です。

この記事では、 重要な要素 ポリマーの収縮に影響を与え、探索する 効果的な方法 収縮を減らすためです。

1. 高分子材料における収縮率の定義

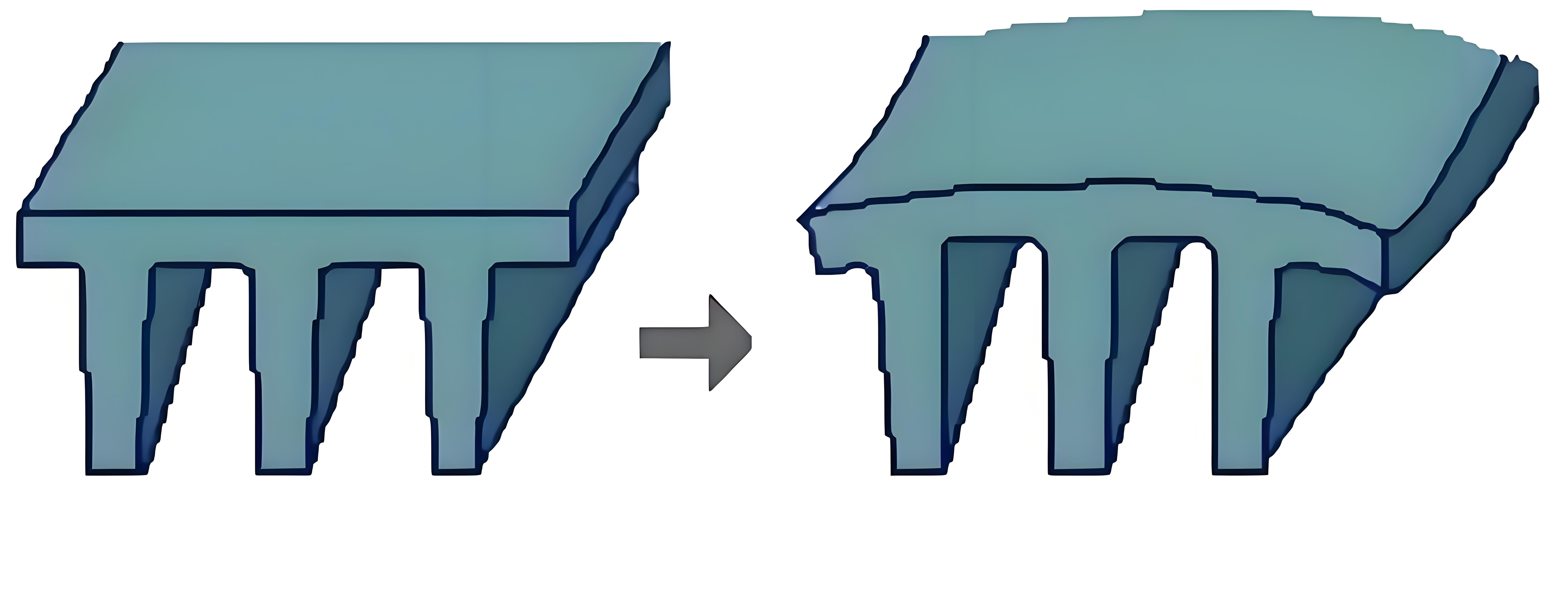

ポリマー材料の収縮率とは、成形温度におけるプラスチック部品の寸法と、金型から取り出して室温まで冷却した後の寸法との差をパーセンテージで表したものです。これは、金型外で冷却した後のプラスチック部品の寸法減少の程度を直接反映しています。

簡単に例えると、高温のプラスチックモデルを金型に入れて成形するようなものです。冷却されると、金型内の成形温度におけるサイズよりも小さくなります。この縮小率が収縮率です。

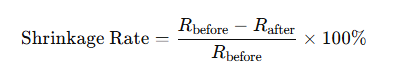

収縮率は次の式で計算されます。

ここで、R before は成形温度での寸法、R after は室温まで冷却した後の寸法です。

分子構造、化学組成、その他の要因の違いにより、様々なポリマー材料はそれぞれ異なる収縮率を示します。そのため、材料選定や成形プロセス設計においては、収縮率を考慮することが特に重要になります。

2. ポリマー材料の収縮率に影響を与える要因

原材料の影響

1. さまざまな種類の原材料

収縮率はポリマー材料の種類によって大きく異なります。

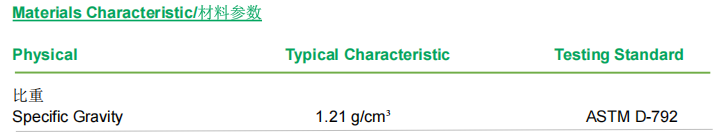

たとえば、長繊維強化改質材料の収縮率は通常、約 1.2% ~ 1.5% です。

PPホモポリマー40%長ガラス繊維強化

2.

原材料の結晶度

材料の結晶度が高い場合、分子鎖は密に整然と配列しています。冷却過程において、分子鎖は無秩序な溶融状態から整然とした結晶状態へと変化し、大きな収縮を引き起こします。結晶領域では分子鎖が密集しているため、材料の体積が減少し、結果として収縮率が高くなります。一方、非晶質(非結晶)材料は一般的に収縮率が低くなります。

簡単な例えは木材を積み重ねることです。ランダムに積み重ねられた木材は多くのスペースを占めますが、きちんと積み重ねられた木材は体積が少なくて済みます。

3.

原材料の分子量

分子量が高いと、分子鎖間の分子間力が強くなり、鎖の動きが困難になります。成形および冷却中に鎖が容易に再配置され、密に詰まることができないため、収縮率は低くなります。一方、分子量が低い材料は、より多くの可動鎖を持ち、冷却中に容易に再配置され、凝集するため、収縮率は高くなります。

成形プロセスの影響

1.

成形温度

成形温度を上げると、分子鎖の可動性が高まり、メルトフローが改善されるため、より多くの溶融材料が金型キャビティに充填されます。しかし、高温は冷却時の収縮の駆動力も増大させます。一方、高温ではゲートシール時間が長くなるため、より多くの溶融材料がキャビティに流入し、成形密度が増加します。全体として、これらの相乗効果により、収縮率が低下することがよくあります。

2.

保持圧力

成形中の保圧が高いほど、より多くの溶融樹脂がキャビティに圧縮され、冷却収縮による体積減少を補い、収縮率が低下します。結晶性材料の場合、保圧が収縮に及ぼす影響は曲線的に減少する傾向を示しますが、一部の非晶質材料では、保圧の増加に伴い収縮率は直線的に減少します。

3.

溶融温度

溶融温度が高いと分子の熱運動が活発になり、流動性が向上するため、金型キャビティへの充填が容易になります。結晶性材料の場合、結晶化挙動にも影響を与え、収縮率にも影響を及ぼします。一般的に、溶融温度の上昇は収縮率を低減しますが、温度が高すぎると材料の劣化につながる可能性があります。

4.

金型温度

金型温度が低いと溶融樹脂の凝固が速くなり、冷却時間が短縮され、収縮反応が抑制されるため、収縮率が低下します。一方、金型温度が高いと冷却速度が遅くなり、収縮が大きくなります。

5.

保持時間

保持時間を長くすると、加圧下での冷却収縮によって生じた隙間を溶融樹脂が充填し続け、収縮率が低下します。しかし、保持時間が長すぎると成形サイクルが長くなり、製品に応力集中が生じる可能性があります。

6.

金型内冷却時間

肉厚の大きい大型プラスチック製品の場合、金型内での冷却時間を十分に確保し、完全な冷却と固化を確実に行う必要があります。これにより分子鎖が最終的な配列で安定し、収縮が安定、あるいは低減されます。冷却時間が不十分だと、脱型後も収縮が継続し、寸法誤差が生じる可能性があります。

7.

射出速度

薄肉製品の場合、射出速度を速くすると溶融樹脂がキャビティを素早く充填できますが、せん断応力が高まり、分子鎖の配向や異方性収縮が生じる可能性があります。射出速度が遅いと充填が不均一になり、これも収縮に影響を及ぼします。

構造の影響

1.

プラスチック製品の壁厚

肉厚が増加すると内部冷却速度が遅くなり、結晶化がより完全になり結晶度が上昇するため、収縮が増加します。一部の非晶質材料では、肉厚が収縮に与える影響に明確なパターンが見られません。

2.

射出成形部品におけるインサートの存在

射出成形部品に金属インサートが含まれている場合、金属とポリマーの熱膨張係数の差により、冷却時に不均一な収縮が生じ、内部応力が発生する可能性があります。その結果、インサート周辺で不均一な収縮が生じ、反り、割れ、その他の欠陥が発生する可能性があります。

3.

射出成形部品の形状

複雑な形状(薄肉と厚肉の境界、リブ、ボス、その他の特徴を持つ部品など)は、収縮の不均一性につながる可能性があります。薄い部分は冷却が速く収縮が少なく、厚い部分は冷却が遅く収縮が大きいため、同じ部品内でも収縮差が生じます。非対称な部品も、不均一な収縮が生じやすくなります。

4.

長さ方向と厚さ方向の収縮

射出成形では、溶融樹脂中の分子鎖は流動方向(長さ方向)に配向しやすく、その結果、収縮率は比較的低くなります。一方、流動方向(厚さ方向)に垂直な方向では、分子鎖の配向性が低くなり、収縮率は比較的高くなります。

金型構造の影響

1.

ゲートサイズ

射出成形では、ゲートが大きいほどメルトフロー抵抗が低減し、より多くの材料がキャビティに流入できるようになり、圧力分布がより均一になり、成形密度が上昇するため、収縮率が低下します。逆に、ゲートが小さいほど収縮率は高くなります。

2.

ゲートに平行および垂直方向の収縮

流動方向(平行方向)では分子鎖の配向が強く、冷却時の収縮が小さくなります。ゲートに垂直な方向では分子鎖の配向が低く、収縮が大きくなり、反りや変形を引き起こす可能性があります。

3.

ゲートに近い領域と遠い領域の収縮差

大型金型では、ゲートから遠い領域では溶融圧力が低く、充填が遅れ、保持効果が弱くなるため、相対的に収縮が大きくなります。ゲートに近い領域では、一般的に収縮は小さくなります。

ポリマー材料の収縮を低減する改質方法

繊維強化

ポリ乳酸(PLA)を例に挙げると、短ガラス繊維を添加することで成形収縮率を大幅に低減できます。ガラス繊維含有量が一定量に達すると、PLA複合材料の収縮率は著しく低下します。短ガラス繊維と比較して、

長ガラス繊維強化ポリマー

展示も

収縮率が低い

縦方向と横方向の両方向で均一な収縮を示します。ウィスカー強化ポリマーも収縮率が低く、例えば硫酸カルシウムウィスカーで強化されたPLAは、ガラス繊維で強化されたPLAよりも収縮率が低くなります。

長繊維強化ポリマー