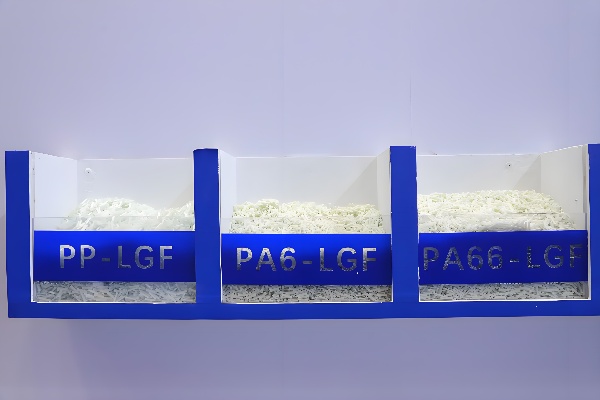

急速な発展に伴い、 自動車産業 、 長ガラス繊維強化熱可塑性複合材料(LGF) ますます応用されるようになりました。

自動車の軽量化の流れの中で、「

鉄鋼をプラスチックに置き換える

”が主流のアプローチとなっています。LGFの

低い線膨張係数、高い比強度、高い比弾性率、優れた寸法安定性

軽量自動車構造への応用により、車両重量が効果的に軽減され、動力性能とハンドリングが向上し、エネルギー消費が低減し、走行距離が延びます。

パフォーマンス 分析

1.1 難燃性PP-LGF材料

長ガラス繊維強化ポリプロピレン(PP-LGF)材料

優れた機械的特性と寸法安定性を備えているため、様々な産業分野で広く使用されています。また、膨張性難燃性や相乗難燃性を発揮するように設計することも可能です。これらの材料は、主に2つの難燃性タイプに分類されます。

窒素リンベース

そして

臭素系

。

窒素リン系は、難燃剤の作用により、PPマトリックス表面に多孔質の膨張炭化層を形成します。この炭化層は熱および酸素バリアとして機能し、炭化物の強度と耐熱性を向上させ、マトリックス樹脂の分解と酸化を効果的に遅延させます。これにより、複合システム全体の難燃性能が向上し、マトリックス樹脂の難燃性が実現されます。

臭素系難燃剤は、主に臭素とアンチモンの相乗効果を利用しています。熱分解時に不活性物質が生成され、燃焼を減速または停止させます。さらに、生成される高濃度の臭化水素酸塩は周囲の空気中の酸素を希釈し、不燃性で、材料表面に保護層を形成して燃焼を抑制、燃焼速度を低下、または自己消火を促進します。

その

プロパティ

現在アプリケーションで使用されているいくつかの一般的な難燃性PP-LGF材料の概要を表1にまとめます。

表1 パーフォ

難燃性PP-LGF材料の耐久性

| 財産 |

PP-LGF20(窒素-リン) |

PP-LGF20(臭素系) |

|

ガラス繊維含有量 / % |

20 | 20 |

|

引張強度 / MPa |

94.8 | 87.6 |

|

曲げ強度 / MPa |

149 | 132 |

|

曲げ弾性率 / MPa |

5540 | 5620 |

|

ノッチ付き衝撃強度 / kJ/m² |

20 | 17 |

|

ノッチなし衝撃強度 / kJ/m² |

45 | 41 |

|

難燃性(3.2 mm) |

V-0 | V-0 |

表1から、難燃性PP-LGF材料は、 優れた相乗的な難燃性能 、また保持する かなりの機械的特性 引張強度、曲げ強度、ノッチ付き衝撃強度など。

1.2 PA66-LGF材料

PA66-LGF材料

強化複合材であり、

高い耐熱性、高強度、高弾性率、優れた靭性

。 その中で、

PA66-LGF30

含む

30%長ガラス繊維強化

PA66-LGF25は25%です。どちらもペレット状で製造されており、材料の機械的強度と寸法安定性が大幅に向上し、優れた耐衝撃性を実現します。

プロパティ

代表的なPA66-LGF材料を表2に示します。

表1 パーフォ 難燃性PP-LGF材料の耐久性

| 財産 | PA66-LGF30 |

PA66-LGF25 |

|

ガラス繊維含有量 / % |

30 | 25 |

|

引張強度 / MPa |

170 | 151 |

|

曲げ強度 / MPa |

228 | 208 |

|

曲げ弾性率 / MPa |

8050 | 7720 |

|

ノッチ付き衝撃強度 / kJ/m² |

21 | 18 |

|

ノッチなし衝撃強度 / kJ/m² |

69 | 66 |

アプリケーション

LGFは広く使用されている 自動車、航空宇宙、スポーツ、家電、包装 、 自動車産業 主な応用分野であり、約 80% 。

2.1 自動車用ホイール

ナイロン長ガラス繊維(LGF)

は

耐高温性、自己潤滑性

中荷重から高荷重に耐えられる強化材料です。長繊維強化と潤滑を完璧に組み合わせた材料であるため、最大

130℃

汎用性に優れ、空運転用途に適しており、主に回転運動と摺動運動に使用され、防塵性に優れ、メンテナンスが不要です。

自動車の軽量設計と開発において、長ガラス繊維強化PA66材料は、

自動車用ホイール部品

射出成形による複合板や乗用車用ホイールの製造を可能にしました。

複合板の製造方法は、ペレットを100℃で4時間乾燥させた後、射出成形を行う。成形工程のパラメータは、

スクリュー温度、スクリュー圧力、射出圧力、射出時間、背圧、冷却時間、金型温度など、これらが適切に設定される。成形後、プレートは空気中で室温まで冷却される。

。

複合ホイールの準備も同様のプロセスに従います。

ペレットは100℃で4時間乾燥され、その後射出成形されます。プロセスパラメータには、ホットランナー温度、射出圧力、射出時間、保圧、保圧時間、冷却時間、金型温度が含まれます。

最終製品は15インチの複合ホイールです。

その後、プレートとホイールの試験と分析により、ガラス繊維の含有量、繊維の長さ、配向、分布が決定されます。複合材ホイールのラジアル疲労試験により、その耐疲労性能がさらに確認されます。

2.2 エンジンフードカバー

考慮すると

高い比強度、比弾性率、耐衝撃性

長ガラス繊維強化ポリプロピレン(PP-LGF)の用途で効果的に活用できます。

自動車エンジンフード部品

金型設計を最適化し、加工パラメータを調整することで、外観と性能の両方の要件を満たす部品を製造できるため、コストを最小限に抑えながら軽量自動車用途のニーズを満たすことができます。

エンジンフードカバーの性能要件に基づき、PP-LGF30が選定されました。試作と性能検証の結果、引張強度、曲げ弾性率、ノッチ付き衝撃強度、および荷重たわみ温度は、エンジンフード用途の機能要件を満たすことが確認されました。PP-LGF30部品の外観品質をさらに最適化するには、金型設計と加工工程の調整が必要です。例えば、

成形の難しさに対処するためにメルトフローの端に通気孔を追加することができ、金型温度コントローラを使用して金型温度を80℃に維持することができます。

。

2.3 フロントエンドモジュール

自動車の軽量設計の開発において、長ガラス繊維強化ポリプロピレン(PP-LGF)は、

優れた機械的特性

に適用できる

自動車のフロントエンドフレーム

構造トポロジー最適化、寸法最適化などの設計手法を合理的に取り入れ、改質PP-LGF材料の開発に基づいて、最適化された配合と原材料の選択を実現し、実験的な配合、テスト、プロセス設計を行うことができます。

2.4 フロントフード

自動車の軽量設計のプロセスでは、「

鉄鋼をプラスチックに置き換える

”という認識が高まっています。現在、自動車のフロントフードは、

長ガラス繊維強化プラスチック複合材料

、これらは

ライター

重量と提供

優れたパフォーマンス

これにより、車両全体の質量が効果的に削減され、省エネおよび排出ガス削減の要件を満たすことができます。

フロントフード構造の改良・最適化においては、従来の金属材料に代えて長ガラス繊維強化複合材料を採用しました。これらの複合材料の機械的特性に基づき、等価設計法を適用してフード構造を再設計し、弾性係数、ポアソン比、薄肉化などの要素を十分に考慮してフードの初期厚さを決定しました。

さらに構造の最適化には次のものが含まれます。

補強構造として、内側パネルに凹んだプラットフォームとクロスリブを設計し、内側パネルの下端に小さな穴を追加し、フードの組み立てに高接着接合方法を採用し、接着サイドシールを使用してフード側面の断面構造を簡素化しました。

。

2.5 インストルメントパネルスケルトン

同様に

軽量で高強度

複合プラスチック材料である長ガラス繊維強化ポリプロピレン(PP-LGF)は、

自動車の計器盤の骨組み

PP-LGFは、優れた機械的特性と良好な環境適応性を活かし、溶融含浸法で製造されるため、インストルメントパネルなどの高性能構造部品に適しています。インストルメントパネルは車内内装の重要部品であり、高い強度と剛性が求められます。

2.6 バッテリートレイ

長ガラス繊維強化複合材は、

複雑な形状の部品

射出成形により自動車用バッテリートレイの軽量化要件を満たすため、

PP-LGF40

車両の振動と騒音を低減し、耐腐食性を向上させる優れた性能を持つため、この素材が選ばれました。この素材は複雑な構造や薄肉の部品にも成形可能で、剛性を高めるために構造リブを設計に組み込むことができます。製造工程では、コーナーの移行部分を面取りすることで応力集中を軽減し、バッテリートレイに必要な剛性を確保する必要があります。

取り付け穴と側面フランジは他の部位よりも高い応力を受けるため、取り付け穴の肉厚を適切に増加させ、トレイ表面までリブを延長することでこれらの部位を強化する必要があります。トレイ側壁の剛性をさらに向上させるには、側面と外周に2mm厚のフランジを追加し、トレイ背面に格子状のリブ構造(「井」形状)を配置します。さらに、リブによる反りを考慮して事前調整を行うことで、組み立て互換性と剛性向上を両立させ、自動車の軽量化要件を満たします。

2.7 テールゲート

プラスチック製テールゲートは、長ガラス繊維強化ポリプロピレン(PP-LGF)熱可塑性複合材料を使用して製造することができ、

低密度、高強度、高いリサイクル性、設計の柔軟性

この材料は、燃費とCO₂排出量を大幅に削減すると同時に、部品の統合性を高めます。PP-LGFテールゲートの設計では、内外パネルの両方を射出成形で製造し、その間を接着剤で接合しています。構造の完全性と性能を最適化するために、シミュレーション解析を実施しています。

荷重の大部分を担うインナーパネルは、十分な強度と剛性を確保するために、上部とDピラー部にリブを設けて補強する必要があります。材料選定にあたっては、インナーパネルとアウターパネルの線膨張係数を慎重に一致させる必要があります。特に高温と低温が交互に繰り返される環境下では、このことが非常に重要です。線膨張係数が一致していないと、熱膨張と収縮によって接着接合部が剥離したり、変形したりする可能性があります。

2.8 フェンダー

専用の成形機を用いて、規定のガラス繊維含有量のPP-LGF顆粒を製造し、自動車のフェンダー構造に適用します。PP-LGFを用いたフェンダーの設計においては、ガラス繊維含有量が性能に及ぼす影響を評価することが不可欠です。

引張、曲げ、衝撃特性

パフォーマンステストを通じて。

高温、熱サイクル、衝撃、高湿、水、溶剤への耐性など、非機械的特性も評価する必要があります。変形、ひび割れ、白亜化、気泡、粘着性、溶解といった潜在的な欠陥についても観察する必要があります。試験後、フェンダー部品は組み立てられ、様々な動作条件への適合性を検証し、軽量化および耐久性の要件を満たしていることを確認します。

結論

要約すると、長ガラス繊維強化複合材は高強度かつ軽量な材料です。「鉄鋼のプラスチック代替」という背景において、長ガラス繊維強化複合材は明確な性能上の利点を示し、自動車の軽量構造設計への応用に最適です。