強化ナイロン(特にPA6-GFやPA66-GFなどのガラス繊維強化グレード)

主流かつ高性能な素材として選ばれています

電動自転車のホイールハブ

、 特に

モーター一体型ハブ

強度、剛性、靭性、耐熱性、耐摩耗性、加工性に優れ、軽量設計も可能となります。

この素材は、強化ナイロンハブが広く採用されている中低価格帯のeBikeや都市型通勤用eBikeでよく使用されています。軽量化とコスト効率の面でのメリットは、特に極端な性能を求めないモデルで顕著です。さらに、耐腐食性も大きなセールスポイントです。

メーカーは通常、金属インサートの広範な使用や構造の最適化などの思慮深い設計を通じて、また特定のアプリケーションのニーズを満たす高性能グレードを選択することで、材料固有の制限に対処します。

主なアプリケーションの利点

1. 大幅な軽量化 - 主な利点

拡張範囲:

ハブが軽量になると、モーターの駆動に必要なエネルギーが少なくなり、バッテリー寿命が直接的に長くなります。

ハンドリングの改善:

回転慣性が低減されたことで加速と減速が速くなり、より機敏で反応の良い乗り心地が実現します。

快適性の向上:

バネ下質量が小さいほど、ホイールが路面の変化に追従しやすくなり、フレームに伝わる振動が減り、全体的な快適性が向上します。

- これが最も重要な利点です。ナイロンの密度はアルミニウム合金に比べてはるかに低く(約1.15~1.4 g/cm³、アルミニウム合金は約2.7 g/cm³)、30~50%のガラス繊維で強化した場合でも、材料の密度は通常2.0 g/cm³未満に抑えられます。

- バネ下重量を減らすことは電動自転車にとって非常に重要です。

2. コスト効率(特に大量生産の場合)

材料費:

強化ナイロン顆粒は一般に高級アルミニウム合金よりも安価です。

処理コスト:

射出成形は生産効率が高く、複雑な部品を 1 つのステップで成形できるため、複数の機械加工プロセス (鋳造、CNC、旋削、穴あけなど) が不要になり、単位あたりのコストが大幅に削減されます。

後処理コスト:

成形されたナイロン部品には通常、アルミニウムハブで必要となることが多い追加の表面処理 (サンドブラスト、陽極酸化処理など) は必要ありません。

3. 設計の柔軟性

射出成形により、非常に複雑な形状、内部リブ、次のような統合機能が可能になります。

センサー用マウント

ケーブル配線チャネル

特殊な放熱構造

このような特徴は、従来の金属加工では実現が困難またはコストがかかります。また、空気力学的な最適化も容易になります。

4. 耐食性

ナイロンは化学的腐食(塩分、水、洗浄剤)に優れた耐性があり、錆びません。これは、雨天、多湿、あるいは塩分を散布した冬の道路環境で使用される自転車にとって大きな利点であり、メンテナンスの必要性を軽減します。

5. 衝撃吸収と騒音低減

ナイロンには、路面からの衝撃を吸収し、振動やモーターの騒音伝達を低減する減衰特性があり、乗り心地と静粛性を向上させます。

6. 強力な機械的特性

ガラス繊維強化により、ナイロンの強度、剛性、硬度、寸法安定性が大幅に向上し、ホイールハブに必要な構造荷重やモータートルクへの対応が可能になります。耐衝撃性は金属を上回る場合が多くあります。

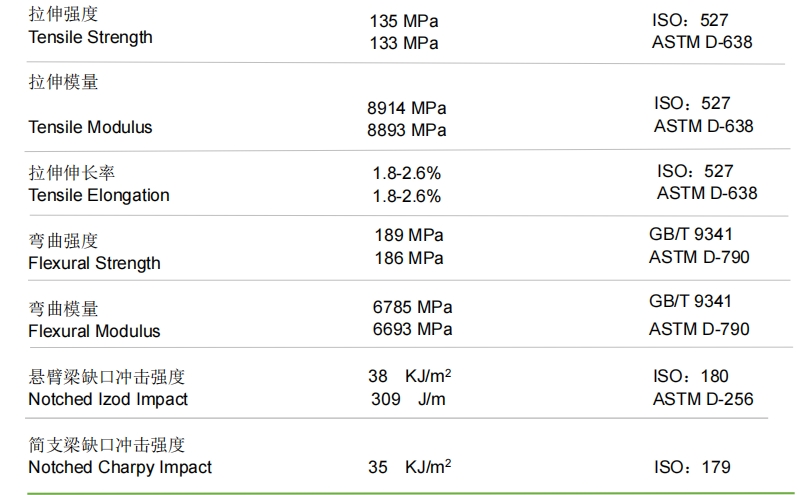

データシート

ポリプロピレンホモポリマー40%長ガラス繊維強化

Eバイクホイールハブの射出成形プロセス

電動自転車のハブ、特に複雑なモーター内蔵設計は、主に射出成形で製造されます。

主なプロセス手順は次のとおりです。

1. 材料の前処理(乾燥)

重要なステップ!ナイロンは吸湿性が非常に高いため、過剰な水分は次のような問題を引き起こします。

溶融粘度の低下→バリ、バリ

気泡、銀色の筋、表面の粗さなどの欠陥

加水分解→機械的特性(強度、靭性)の重大な損失

要件:

使用する前に完全に乾燥させる必要があります。

目標水分含有量: < 0.2% (できれば 0.1% まで)

方法:

乾燥剤乾燥機を使用する:

PA6: 80~90℃、

PA66: 90~110℃、

所要時間: 4~6時間以上

水分の再吸収を防ぐために、ホッパーを加熱する必要があります(約 80°C)。

2. 射出成形パラメータ

バレル温度:

PA6-GF: 240~280°C (背面から前面に向かって増加)。劣化を防ぐため、290°C を超えないようにしてください。

PA66-GF: 270~310°C。320°Cを超えないようにしてください。

原理:

熱劣化を減らすために、良好な流動性と完全な充填を確保できる可能な限り低い温度を使用してください。

GF 含有量が多い場合は、若干高い温度が必要になる場合があります。

金型温度:

重要な要素です。結晶度、収縮率、内部応力、表面仕上げ、機械的特性に影響します。

推奨範囲:70~110℃

金型温度機能

70~85℃ 急速冷却、サイクルタイムの短縮、結晶化度の低下、収縮率と内部応力の増加、寸法安定性と表面光沢の低下。反り発生のリスクあり。

85~110℃ ハブに強く推奨。強化効果:

結晶度

寸法安定性(均一で予測可能な収縮)

機械的強度、剛性、HDT

表面光沢

反り、内部応力、後収縮を軽減

→ 金型温度制御装置が必要

射出圧力/速度:

溶融粘度が高いため中圧から高圧

高速射出成形により、複雑なハブ構造(薄壁、長い流路)の充填が容易になり、溶接ラインの弱化やフローマークの発生を最小限に抑えます。

噴射を避ける

多段注入を使用する:

バルク充填のための高速

末端での低速/低圧により、切り替え時のストレスを軽減し、過充填を防止します。

保持圧力/時間:

保持圧力: 射出圧力の50~80%

高すぎる:内部応力、バリ、脱型困難

低すぎる:ヒケ、ボイド、充填不足

保有時間:

重要!ゲートが凍結する前に、確実に充填を継続できる長さが必要です。

保持時間が短い → 反り・ヒケの主な原因

壁の厚さ、金型温度、材料に基づいて調整します。ハブの場合は通常長くなります。

冷却時間:

部品の凝固と変形のない取り出しを確実にするために十分な冷却が必要

金型温度が高く壁が厚いと、冷却に長い時間が必要になる

効率的な冷却システム設計(高熱負荷ゾーン付近)は、サイクルの短縮と品質の向上の鍵となります。

3. 金型設計の考慮事項

ゲート設計:

ハブは大きく複雑です → 通常はマルチポイントホットランナーまたは大型コールドランナーを使用します

ゲートの位置と数は重要です。フローバランス、溶接ラインの位置/強度、内部応力、反りに影響します。

→ 正確な流れのシミュレーションと設計が必要

ベント:

火傷やショートショットを防ぐために必須

次の場所に通気溝(通常、深さ 0.02~0.04 mm)を追加します。

流路の終点

肋骨の付け根

インサートの周囲

排出システム:

大型ハブ部品には強力かつ均一に分散された突出し(エジェクタピン/ブロック)が必要です

応力による白化や変形を防ぐために、スムーズで同期した排出を確実に行う

耐摩耗性:

GFは研磨性がある→金型、特にゲート/ランナー/キャビティ表面が摩耗する

表面処理(窒化、硬質クロムメッキ、PVDコーティング)を施した高硬度、耐摩耗性鋼(例:H13)を使用する

冷却チャネル設計:

高効率で均一に分散された冷却は、金型温度を制御し、サイクル時間を短縮し、反りを最小限に抑えるために重要です。

4. 後処理(オプションだが推奨)

アニーリング:

部品を100~120℃(ナイロンの融点以下)で数時間加熱し、その後ゆっくりと冷却します。

目的:

使用前に水分平衡を達成する

予期せぬ寸法変化(膨潤)や性能変動(靭性↑、強度・剛性↓)を防止

PA6ハブでは特に重要(PA66にも適用)

機械加工(必要な場合):

高精度領域(ベアリングシート、取り付け穴)では、軽微な機械加工(旋削、穴あけ)が必要になる場合があります。