航空宇宙技術の開発は新素材と切り離すことはできません。新世代の航空宇宙製品の誕生は、通常、多数の先進的な新素材の開発の成功に基づいています。同時に、これらの航空宇宙製品の出現により、多くの新素材プロジェクトの迅速な立ち上げと応用も促進されました。特にポリマー材料は、航空宇宙産業の重要な支持材料として、ゴム、エンジニアリングプラスチック、特殊機能性繊維、塗料、合成樹脂、接着剤、シーラントなどを含めて重要な役割を果たしています。

特殊ゴム素材

航空宇宙分野で使用されるゴムには、主にネオプレンゴム、ニトリルゴム、クロロエーテルゴム、エチレンプロピレンゴム、シリコーンゴム、フルオロシリコーンゴムなどが含まれます。機能別には、主にゴムシール材、ゴム制振材、熱伝導性ゴムなどがあります。ゴム等

特殊エンジニアリングプラスチック

特殊エンジニアリング プラスチックは航空宇宙分野における重要な材料であり、航空機、ヘリコプター、宇宙船、その他の航空宇宙機器の製造や部品に広く使用されています。これらのプラスチック材料には多くのユニークな特性と特徴があり、航空宇宙工学に不可欠な要素となっています。航空宇宙エンジニアリング プラスチックは、航空機の振動や高負荷条件下でも構造の安定性と安全性を維持するための優れた機械的特性を備えています。同時に、航空宇宙エンジニアリングプラスチックは、従来の金属材料と比較して軽量という特徴も備えており、航空機の重量を効果的に軽減し、燃料効率と飛行性能を向上させることができます。航空宇宙用エンジニアリングプラスチックは、耐食性や耐熱性にも優れており、過酷な環境条件下でも長期間安定して動作します。これは、高高度、低温、高温、多湿などの複雑な気象条件における航空機の信頼性にとって非常に重要です。また、航空宇宙工学プラスチックは優れた電気絶縁特性と耐薬品性も備えており、電磁干渉や化学腐食の影響を効果的に防ぐことができます。

ポリアミド

ポリアミド (PA) は複数のアミド結合構造を持つポリマーで、アミド結合はアミド基の窒素原子と隣接するカルボニル炭素原子の間の共有結合によって形成されます。このポリマーは、高強度、高耐熱性、優れた機械的特性、化学的安定性など、さまざまな優れた特性を備えています。航空宇宙製品では、さまざまな基礎構造コンポーネントの製造に、ショートカット繊維強化ポリアミド複合材料が広く使用されています。打ち上げロケットの液体水素・液体酸素タンクの外側支持体に使用され、耐荷重と断熱の役割を果たします。さらに、この材料は、軽量、高耐荷重、優れた振動減衰性能を備えたコンピュータ、電源フレーム、コンピュータプリント基板フレームなどの製品の製造に使用され、アルミニウム合金フレームを完全に置き換えます。また、電気保護ボックスやコイル骨格などのサポート製品の製造にも使用できます。

-PA6-LGF-

ポリエーテルエーテルケトン

ポリエーテルエーテルケトン (PEEK) は、エーテルとケトンの交互官能基からなる高性能熱可塑性ポリマーであり、優れた物理的特性と化学的安定性を備えています。高温安定性、耐化学薬品性、耐腐食性、優れた機械的強度と剛性、耐摩耗性、低い摩擦係数、優れた電気絶縁性など、さまざまな優れた特性を備えています。PEEK は高温環境でも物理的特性を維持できます。ガラス転移温度は約143℃で、250℃までの温度範囲で長期間使用できます。炭素繊維/PEEK 複合材料は戦術ミサイルの尾翼に使用され、PEEK 樹脂はロケットのバッテリー スロット、ボルト、ナット、ロケット エンジン部品の製造に使用されます。

(PEEK-LCF)

ポリフェニレンサルファイド

ポリフェニレンサルファイド(PPS)数多くの優れた特性を持っています。まず、耐熱性に優れており、高温環境下でも物理的・機械的特性を維持できます。融点が280℃以上と高く、軟化したり変形しにくいです。第二に、PPS は耐薬品性に優れており、酸、アルカリ、溶剤などの幅広い有機および無機化学薬品に耐えることができます。さらに、PPS は優れた機械的強度と剛性、優れた耐摩耗性、および優れた電気絶縁特性も示します。航空宇宙分野でもPPSの応用は目覚ましい成果を上げています。繊維強化PPS素材の使用により、ハッチの製造は金属製のドアに比べて約25%軽量化されます。ロケットの慣性誘導シェルの製造に使用される PPS は、元のアルミニウム合金シェルの代わりに、重量を大幅に削減し、振動減衰性能を向上させ、要件を満たすことができます。

(PPS-LGF)

ポリイミド

ポリイミド (PI) は優れた特性を持っています。まず、優れた耐高温性を備えており、融点が 300 °C を超える極端な温度でも安定しています。第二に、ポリイミドは酸、塩基、溶剤などの幅広い化学薬品に対して優れた耐薬品性を持っています。また、機械的強度、剛性、耐摩耗性に優れ、電気絶縁性にも優れています。 PI プラスチックは、ブラケット、絶縁スリーブ、ワッシャー、ナットなどのさまざまなコンポーネントを成形または射出成形プロセスで製造できます。ポリイミド (PI) 複合材料は、油圧ピストン スリーブや低耐摩耗性部品などの耐摩耗性部品を製造できます。温度シールリング。充填ポリイミド材料は衛星の耐摩耗性クラッシュ パッドを作成できます。 PIは、深冷却および低温条件下でアルミニウム合金に近い線膨張係数を有し、高圧シールのニーズを満たす液体水素温度シール副材料として使用できます。充填材料は動的シールや摩耗部品の製造に広く使用されており、PI は自己潤滑特性を備えています。

ポリテトラフルオロエチレン

ポリテトラフルオロエチレン (PTFE) は、テトラフルオロエチレン モノマーの重合から作られた高性能ポリマー材料です。さまざまなユニークな特性を持っています。まず、PTFE は融点が 327 °C と高く、耐高温性に優れており、高温環境下でも長期間安定して動作できます。第二に、PTFE は化学的安定性に優れており、酸、アルカリ、溶剤、腐食性物質に対して耐性があります。また、PTFEは電気絶縁性に優れ、摩擦係数が低いため、絶縁性、潤滑性に優れた材料です。 PTFE は航空宇宙分野で幅広い用途があり、ウェーブヘッド カバー、ブラケット、絶縁スリーブ、ガスケット、ライナー、シール、その他のコンポーネントを通じて製造できます。 PTFE は摩擦係数が低いため、オイルフリー潤滑の場合、特に低速、低圧の摺動条件で広く使用されます。さまざまなフィラーを添加すると、固体潤滑材料や航空宇宙製品に使用される PTFE の耐摩耗性を向上させることができます。 PTFEは耐食性、耐老化性に優れ、特殊媒体のシールに適しています。極寒の条件下でも弾性と靭性を維持するため、液体酸素やその他の低温シールのニーズに広く使用されています。

ポリメタクリルイミド

ポリメタクリルイミド (PMI) は、軽量で高性能のフォーム素材です。ポリホルムアミド樹脂から作られており、多くのユニークな特性を備えています。まず、PMI フォームは密度が非常に低く、非常に軽量です。第二に、機械的強度と剛性に優れており、高荷重下でも安定性を維持できます。さらに、PMI フォームは優れた耐熱性を備えており、高温環境でも安定した状態を維持でき、通常は 200 °C までの温度に耐えます。 PMI フォームは優れた耐薬品性も備えており、酸、塩基、溶剤などの幅広い化学薬品に対して耐性があります。また、吸湿性が低いため、多湿な環境下でも安定した性能を維持できます。これは、再利用可能な準軌道飛行体用の液体水素-液体酸素極低温断熱フォームなどの用途に使用できます。

特殊コーティング材

航空宇宙特殊コーティングは、現代の航空宇宙産業において重要な役割を果たしており、航空機、ヘリコプター、宇宙船、その他の航空宇宙機器の保護、美的、機能的なコーティングに使用されています。航空宇宙特殊コーティングは、航空環境の極端な条件や課題に対応する優れた性能と特性を提供します。航空機は、高高度飛行、気候変動、紫外線、湿気、化学薬品など、さまざまな悪影響にさらされます。したがって、航空宇宙特殊コーティングは、航空機の外観と構造を損傷から保護するために、耐食性、耐熱性、耐食性、耐食性、耐紫外線性、耐薬品性を備えている必要があります。

環状保護コーティング材料

航空宇宙用保護コーティングは、陸上、海洋、宇宙環境での長期保管のために航空宇宙製品や機器を保護するために開発されました。これらのコーティングには、三重保護コーティング、四重保護コーティング、および核EMP耐性のための多機能コーティングが含まれます。溶剤揮発性があり、室温で硬化するため、簡単に塗布できます。宇宙船の軽量化と複合材料の普及に伴い、静電気の蓄積が問題になっているため、航空宇宙製品には帯電防止コーティングが必要です。さらに、疎水性コーティングは、表面エネルギーが低く、構造が粗いという特徴があります。超疎水効果は、疎水剤を添加し、微小突起構造を作成することによって実現でき、最大 139°の接触角が可能になります。航空宇宙用保護コーティングは、航空宇宙製品や機器の信頼性と寿命を保護し、さまざまな環境条件の課題に対処し、安全な動作と長期保管を確保する上で重要な役割を果たします。これらのコーティングの開発と適用は、航空宇宙分野に重要な保護手段を提供し、宇宙ミッションの成功を保証します。

ステルス吸収保護コーティング

ステルス吸収保護コーティングは、特殊な音響的、光学的、電気的、磁気的、運動学的特性を持つ表面上の構造または材料をコーティングすることにより、製品を強化し、対抗識別するために使用されます。主にステルス性、耐核性、耐レーザー性のコーティング材料をカバーしています。目標の探知可能性を低下させるために、研究者はレーダー波と赤外線に対する目標の反射特性をそれぞれ低減するレーダー吸収ステルスコーティング材料と赤外線ステルスコーティング材料の研究を行ってきました。レーザー耐性コーティングについては、アブレーション熱保護と反射の原理に基づいた研究が行われました。上記の研究を通じて、ステルス電波吸収保護コーティングは、製品を効果的に強化し、探知の可能性を低減して、さまざまな環境条件下で宇宙船の安全な運用を確保するための重要な機能を提供することができます。

耐熱塗料

既存の航空宇宙用耐熱コーティングシステムには、主にシリコーン樹脂、エポキシ樹脂、フェノール樹脂が含まれています。中でもシリコーン系は耐摩耗性、断熱性に優れ、弾力性や長期安定性にも優れています。シリコーンは非炭素形成材料であるため、レーダー、赤外線、その他の電波吸収ステルスコーティングとの適合が容易です。ただし、シリコンコーティングは接着特性が低く、強い熱流や強い空気力学的な洗い流し環境には適していません。エポキシ樹脂は耐熱性に劣り、コーティングの断熱効果もシリコーンほどではありませんが、接着力に優れています。作成されたコーティングは強力な接着力と強固な結合を備えているため、強力な熱風による洗礼に対して優れた保護性能を示します。

調温コーティング材

熱制御コーティングは主に宇宙船やさまざまな機器や機器の表面に使用され、コーティングの日射吸収率や熱放射率を調整することで表面温度を制御し、宇宙船の内部構造や機器や機器が内部で適切に機能するようにします。適切な温度範囲。これらのコーティングは、宇宙船の信頼性と寿命にとって非常に重要です。宇宙技術の発展に伴い、新しい宇宙船は構造の複雑化、小型化、機能の多様化、大電力化などの方向に発展する傾向にあります。単一の日射吸収率と放射率を備えた従来の熱制御コーティングでは、もはや宇宙の要求を満たすことができなくなりました。要求。近年、相変化とエレクトロクロミック原理に基づいたインテリジェントな熱制御コーティングが研究開発されています。材料の厚さやドーピングする酸の種類などの要素を調整することで、放射率の範囲を効果的に改善でき、この技術は優れた応用の見通しを示します。

特殊な接着剤およびシーラント

航空宇宙用特殊接着剤は航空宇宙工学において重要な役割を果たしており、航空機部品の接合、ヒートシール、構造接着に不可欠な材料です。航空宇宙用特殊接着剤は、高温、腐食、耐摩耗性に対する優れた耐性を備えており、極端な環境でも信頼性の高い接着とシールを実現します。航空機部品の接合部や窓は、高温、高圧、振動などの複雑な動作条件にさらされるため、優れた接着性能と耐久性が必要です

。

遮熱層接着剤

宇宙船は高速飛行中の高温に耐える必要があるため、通常、構造シェルの表面は断熱層でコーティングされています。構造シェルと断熱層の間の材料の線膨張係数の違いにより、接続に接着剤を使用する必要があります。この目的のために、大型部品セットの接着用のチキソトロピー性エポキシ樹脂接着剤、一般部品の接着用の流動性接着剤、および隙間充填用のエポキシ樹脂接着剤が開発されてきました。これらの接着剤は室温で硬化でき、10 年以上の保存寿命を持つ良好な 3 耐性能を備えています。同時に、開発したゴム変性エポキシ接着剤は110℃でも安全に使用でき、耐老化性に優れています。また、開発したエポキシ・ポリアミド系接着剤は120℃でも安全に使用可能です。

耐熱保護シール接着剤

航空機の部品接合部や窓などでは、局所的な熱保護やシール接着の問題を解決する必要があります。この目的のために、優れた特性を備えたフェノール樹脂接着剤が開発されています。ガラス繊維/フェノール複合材料の接着に使用すると、この接着剤は 300 °C で ≠20 MPa のせん断強度を達成し、短時間であれば最大 500 °C の温度に耐えることができます。材質間の線膨張係数の差が大きいため、通常は耐摩耗性に優れたシリコーンゴム系粘着シール剤が使用されます。接着強度を向上させるために、シリコーンゴム接着剤はシラン表面処理剤と併用されることがよくあります。航空宇宙分野では、シリコーンシーラントが広く使用されています。航空宇宙製品の多くは、300℃以上の長時間、400℃以上の短時間、さらには1,000℃以上の瞬間にも耐えるシール性能が求められます。これらの接着および封止材料の開発と応用は、航空宇宙分野の技術進歩に重要なサポートを提供します。

耐低温接着剤

耐低温性接着剤は、極低温環境で使用するために特別に設計された接着剤です。これらの接着剤は優れた低温性能と耐寒性を備えており、極度の低温条件下でも接着強度と信頼性を維持します。耐低温性接着剤は通常、-253 °C (液体窒素温度) 以下でも性能を維持します。これらは、航空宇宙、航空、軍事、極地科学の機器やコンポーネントの接着とシールに広く使用されています。これらの接着剤は、低温による脆化や変形に強く、接着接合部の安定性と耐久性を確保します。これらの低温接着剤は、極度の低温環境でも優れた性能と接着強度を維持します。

その他の機能性接着剤

熱伝導性接着剤は、熱伝導性と絶縁性に優れた接着剤で、主にセンサーと測温部の内壁との接着に使用されます。 -40℃~150℃の温度範囲で使用でき、熱伝導率を維持します。熱伝導性接着剤を使用すると、熱が伝わり、センサーの精度と応答性が向上します。導電性接着剤はノイズセンサー用に設計された導電性接着剤です。 -40℃~150℃の温度範囲で使用でき、導電性があります。この接着剤は信頼性の高い導電接続を提供し、ノイズセンサーの正確な測定に貢献します。耐油性のシール接着は通常、エポキシポリスルフィド接着剤を使用して行われます。この接着剤は、油中で使用しても良好な接着強度を維持し、油との接触による劣化がありません。この接着剤は、さまざまな油環境において信頼性の高いシール性能を提供し、航空宇宙製品の信頼性と耐久性を保証します。高温耐油性接着剤は、幅広い材料に対して優れた接着強度を備えています。防水接着剤は主に、防水性が必要な航空宇宙製品の電気コネクタ、ケーブル端とプラグ、回路基板、その他の電気部品のポッティングに使用され、主に による電子部品への損傷を防ぐために使用されます。湿気およびその他の環境要因。

航空用強化繊維

航空宇宙工学では、特に航空宇宙用強化繊維の分野では、材料の選択が重要です。航空強化繊維は、航空機、宇宙船、その他の航空宇宙機器に広く使用されている、特殊な構造と優れた特性を備えた複合材料です。これらの生地は、軽量、高強度、優れた機械的特性により、航空分野で重要な役割を果たしています。航空宇宙用強化繊維は、炭素繊維、ガラス繊維、アラミド繊維などの高性能繊維材料を強化材として使用し、樹脂マトリックスと組み合わせて複合材料を形成します。このような複合材料は、強度と剛性に優れているだけでなく、耐熱性、耐食性、耐疲労性にも優れています。これらは、高温、高圧、激しい振動などの極端な環境条件に耐え、構造の完全性と安定性を維持することができ、航空機の胴体、翼、舵面、着陸装置、その他の部品の製造に広く使用されています。航空機の重量を軽減し、燃料効率を向上させるだけでなく、航空機の飛行性能も向上させます。

ポリエステル生地

ポリエステルは中国におけるポリエステル繊維の商品名であり、合成繊維の重要な種でもあります。ポリエステルには多くの優れた特性があります。高強度、良好な弾性、耐熱性、絶縁性、耐摩耗性、耐食性を備えています。したがって、ポリエステルは航空宇宙産業においてポリマー製品の耐摩耗性と機械的強度を高めるためによく使用されます。ただし、ポリエステルは染色性や吸湿性が低いという欠点もありますが、染色堅牢度に優れ、色落ちしにくいという特徴があります。これらの特性により、ポリエステル生地は航空宇宙分野、特に高い強度と耐摩耗性が必要な用途シナリオで広く使用されています

。

アラミド繊維

アラミド繊維は芳香族ポリアミド繊維であり、その分子構造は芳香族基とアミド基で構成され、線状ポリマーを形成しています。この繊維は優れた機械的性質と安定した化学構造を有しており、超高強度、高弾性率、耐高温性、耐酸性、耐アルカリ性、軽量性、耐摩耗性などの優れた特性を備えています。アラミドは高強力合成繊維であり、耐熱性、耐薬品性、引張強度に優れています。アラミド繊維は、主にポリマー製品の高温耐性と機械的強度を強化するために、航空宇宙産業で広く使用されています。アラミド繊維を導入することにより、ポリマー製品の性能、特に高温耐性を大幅に向上させることができます。アラミド繊維はその優れた機械的特性と耐薬品性により、高温環境や高強度要件に耐える必要がある航空宇宙製品にとって理想的な補強材となっています。

ナイロン生地

ナイロンは合成繊維であり、ポリアミド繊維としても知られています。その高い強度、耐摩耗性、優れた弾性特性により、繊維分野で重要な位置を占めています。ナイロンの合成は合成繊維産業における大きな進歩であり、ポリマー化学の発展における重要なマイルストーンでした。ナイロン繊維の最大の利点は、その強力で耐摩耗性、低密度、軽量生地、優れた弾性、疲労損傷に対する耐性です。化学的安定性が良く、耐アルカリ性にも優れています。しかし、ナイロン生地は耐日光性に乏しく、長時間日光にさらされると色が黄ばみ、強度が低下します。また、ナイロン繊維はアクリルやポリエステルに比べて吸湿性は向上していますが、吸湿性が劣ります。ナイロン生地は主に航空宇宙用ポリマー製品の内部の機械的補強に適しています

。

炭素繊維複合材料

カーボンファイバーは、カーボンファイバーの束または糸から作られた高強度で軽量な素材です。炭素繊維は、優れた強度、剛性、耐食性を備えているだけでなく、低い熱膨張係数と優れた導電性を備えています。航空宇宙産業では、炭素繊維複合材料は航空機の構造部品、導電性材料、航空機の燃料タンクの製造に一般的に使用されています。

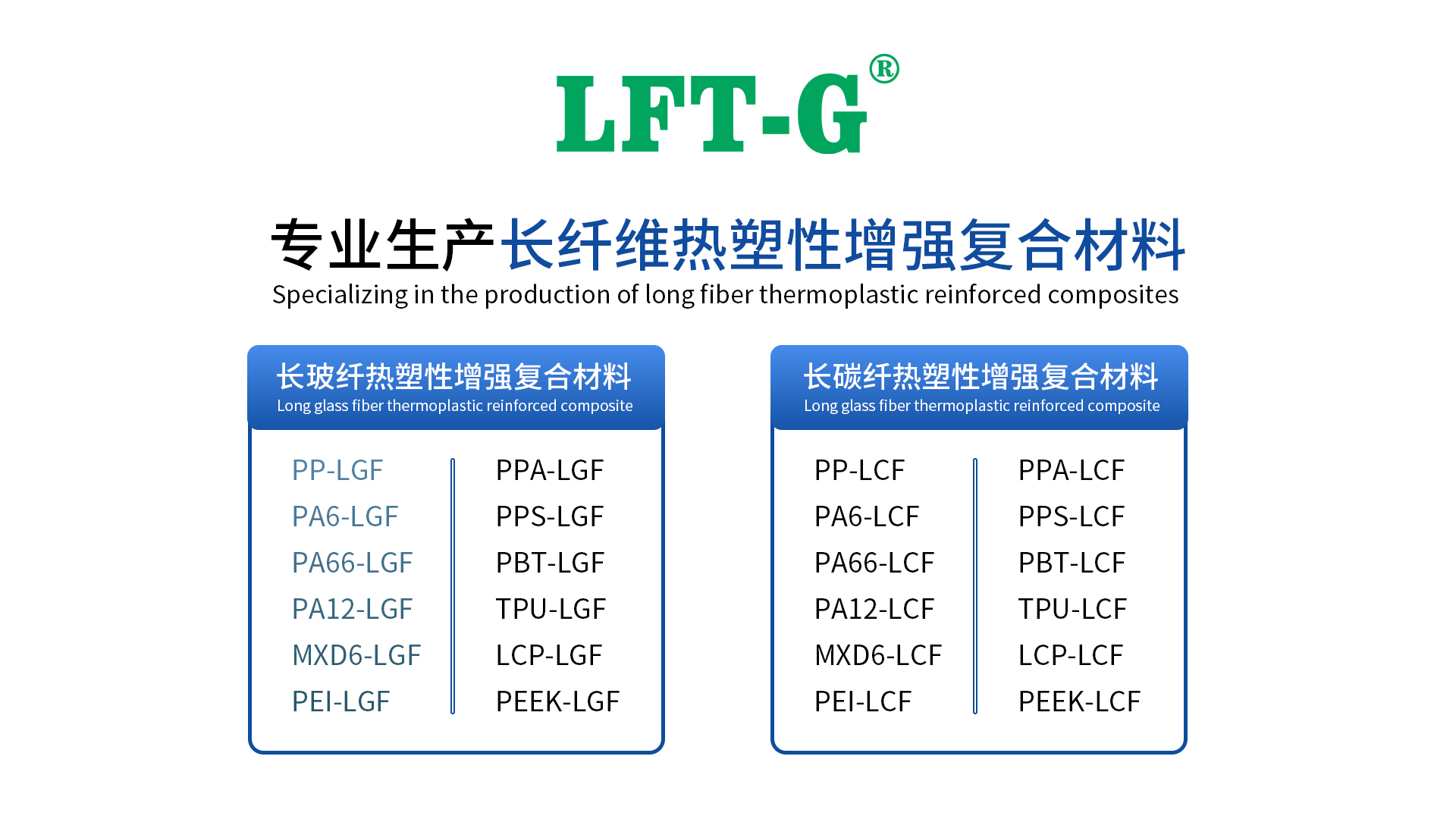

厦門LFT複合プラスチック有限公司

厦門 LFT 複合プラスチック有限公司は、onLFT&LFRT に焦点を当てたブランド企業です。ガラス長繊維シリーズ (LGF) および炭素長繊維シリーズ (LCF)。同社の熱可塑性 LFT は、LFT-G 射出成形および押出成形に使用できるほか、LFT-D 成形にも使用できます。顧客の要求に応じて生産できます: 長さは5〜25mm。同社の長繊維連続浸透強化熱可塑性樹脂は ISO9001&16949 システム認証に合格しており、製品は多くの国内商標と特許を取得しています。