複合材料に使用される繊維の種類

複合材料の構造特性は主に繊維強化に由来します。複合材料では、マトリックス樹脂によって所定の位置に保持された繊維が引張強度を高めるのに役立ち、重量を最小限に抑えながら、強度や剛性などの最終部品の特性を向上させます。

繊維の特性は、繊維の製造プロセスだけでなく、そのプロセスで使用される成分やコーティング化学薬品によって決まります。

グラスファイバー

複合材料産業で使用される繊維のほとんどはガラス繊維です。グラスファイバーは最も古く、ほとんどの最終市場用途 (航空宇宙産業は重要な例外) で最も一般的な強化材料であり、より重い金属部品の代替として使用されています。

ガラス繊維は、次に最も一般的な強化材であるカーボン繊維よりも重く、硬さはそれほど高くありませんが、衝撃に強く、破断伸びが大きくなります (つまり、破断する前に大きく伸びます)。ガラス繊維の種類、フィラメントの直径、コーティングの化学組成(「サイジング」と呼ばれる)および繊維の形状に応じて、幅広い特性と性能レベルを達成できます。

ガラス繊維を製造するには、原材料を溶かし、直径 3.5 ミクロンから 24 ミクロンの範囲の細く高度に粉砕されたフィラメントに引き抜きます。珪砂が主原料で、通常ガラス繊維の重量の50%以上を占めます。金属酸化物やその他の成分をシリカに追加したり、処理方法を変更して特定の用途に合わせて繊維をカスタマイズしたりすることができます。[33]

連続ガラス繊維はロービングと呼ばれる束で供給されます。ロービングは通常、大きなスプールに糸のように巻き付けられた撚りのない糸の束です。シングルエンドロービングは、ストランドの長さに沿って延びる複数の連続ガラス繊維のストランドで構成されます。複数のロービングには、完全には連続していないより長いストランドが含まれており、巻き取り中に千鳥配置で追加または削除されます。糸とは、撚り合わされた糸のグループです。

電気ガラス繊維 (E ガラス繊維) は、その化学組成が優れた電気絶縁体となるため、そのように名付けられ、航空機のレドーム、アンテナ、プリント基板など、無線信号の透過性が必要な用途に特に適しています。しかし、これは複合材料用として最も経済的なガラス繊維でもあり、多くの用途での性能要件を満たすのに十分な強度を比較的低コストで提供します。ガラス繊維の標準的な形状となっており、全ガラス繊維強化材の90%以上を占めています。 E ガラス繊維の少なくとも 50% は酸化ケイ素で構成されています。許容範囲には、アルミニウム、ホウ素、カルシウムの酸化物、および/または石灰石、蛍石、ホウ酸、粘土などの他の化合物が含まれます。

より高い強度が必要な場合は、1960 年代に軍事用途のために初めて開発された高強度ガラス繊維が選択肢となります。米国では S グラスファイバー、ヨーロッパでは R グラスファイバー、日本では T グラス.2 と呼ばれるいくつかの名前があります。ガラス繊維、そのストランド引張強度は約 700 ksi、引張弾性率は最大 14 Msi。 S ガラス繊維の酸化ケイ素、アルミナ、酸化マグネシウムの含有量は E ガラス繊維よりも大幅に高く、E ガラス繊維よりも 40 ~ 70% 強度が高くなります。

温度が周囲温度から 540 °C まで上昇すると、E グラス ファイバーと S グラス ファイバーの引張強度は半分に減少しますが、この上昇した温度範囲ではどちらのファイバーも良好な強度を示します。メーカーは常に S グラスファイバーの配合を調整しています。たとえば、AGY Holding Corp. (米国サウスカロライナ州エイケン) は、数年前に S-3 UHM (超高弾性率) ガラス繊維を導入しました。アップグレードされた S-3 グラスファイバーの引張弾性率は 14,359 で、改良されたファイバー製造、独自の添加剤および溶融化学により、S-グラスファイバーよりも高く、E-グラスよりも 40% 高くなります。

ガラス繊維は比較的高い耐薬品性を持っていますが、水にさらされると浸出して侵食されます。たとえば、直径 10 μs の E ガラス フィラメントは、熱湯の中に 24 時間放置すると、通常、重量の 0.7% が失われます。ただし、浸出したガラス繊維がフィラメントの外側に保護バリアを形成するため、浸食速度は大幅に遅くなります。 7 日間の曝露後の総体重減少はわずか 0.9% でした。浸食を遅らせるために、シラン化合物などの耐湿性接着剤が繊維の製造プロセスで使用されます[48]。

C ガラス繊維または E-CR ガラス繊維として知られる耐食性ガラス繊維は、E ガラス繊維よりも酸性溶液に対する耐性が優れています。ただし、E ガラス繊維および S ガラス繊維は、C ガラス繊維よりも炭酸ナトリウム溶液 (アルカリ) に対して耐性があります。ホウ素フリーのガラス繊維は、性能と価格が e-ガラスに匹敵し、酸性環境での耐食性が高く (E-CR ガラス繊維と同様)、弾性率が高く、高温性能が優れています。さらに、製造プロセスからホウ素を除去すると環境への影響が少なくなり、これは決定的な利点です [51]。

カーボンファイバー

炭素繊維は、高性能用途で最も広く使用されている繊維であり、ポリアクリロニトリル (PAN)、レーヨン、アスファルト、リグニンやバイオベースの PAN などの炭素を豊富に含むバイオベースの前駆体など、さまざまな前駆体から製造されます。 。前駆体繊維を化学処理し、加熱して延伸し、炭化して高強度繊維を形成します。市場に出回った最初の高性能炭素繊維は、レーヨン前駆体から作られました。パンベースの炭素繊維は長い間、構造用途においてレーヨンに取って代わられてきましたが、レーヨンの「ドッグボーン」断面と高温特性により、遮熱材のカーボン/カーボン (C/C) 複合材料のアブレーションによく選ばれる繊維となっています。パンベースの炭素繊維は最も広く使用されている炭素繊維です。優れた強度 (1000 KLB/平方インチ) や高い剛性など、さまざまな驚くべき特性を備えています。アスファルト繊維は石油または石炭アスファルトから作られ、高剛性から極めて高剛性、および低から負の軸方向熱膨張 (CTE 熱膨張) を持っています。それらの CTE 特性は、電子機器のハウジングなど、熱管理が必要な宇宙船用途で特に役立ちます [70]。

カーボンファイバーはガラスやアラミドファイバーよりも強いですが、導電性があるため、耐衝撃性が低いだけでなく、接触する金属に電食を引き起こす可能性があります。メーカーは、ラミネート積層プロセス中にバリア材料またはベール層 (通常はグラスファイバー/エポキシ) を使用することで、後者の問題を克服しています。[73]

高性能炭素繊維の基本的な繊維形態はトウと呼ばれる連続した繊維束です。カーボンファイバーの束は、数千本の連続した無撚フィラメントで構成されており、フィラメントの数は、1000 倍を意味する「K」が続く数字で表されます (たとえば、12K はフィラメントの数が 12000 であることを意味します)。トウは、繊維の巻き取りや引抜成形などのプロセスに直接使用することも、一方向テープ、布地、その他の改良された形状に変換することもできます。

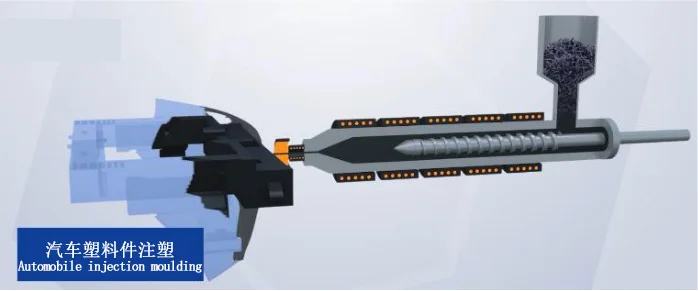

射出成形

射出成形とも呼ばれ、炭素繊維強化ナイロンやポリカーボネートなどの熱可塑性樹脂原料(ペレット)を加熱して溶かし、金型のキャビティ(ギャップ)に注入する成形です。短サイクルで複雑な形状の成形に適した成形法です。