バッテリーは電気自動車の最も重要なコアコンポーネントの 1 つであり、高温、歩行、さらには衝撃に直面しても、バッテリー保護の安全性は無視できません。バッテリーの安全を守るためには、バッテリーシェルが最も重要です。

バッテリーは電気自動車の中核となる重要なコンポーネントであるため、電気自動車の研究者は電気自動車のバッテリーに注目し、バッテリーを保護するための理想的な材料を探してきました。スチールは、大量生産に適した最も経済的で持続可能なバッテリー ハウジング材料です。

バッテリーハウジングはどのように保護されていますか? & バッテリーケースはどのような条件を満たす必要がありますか?

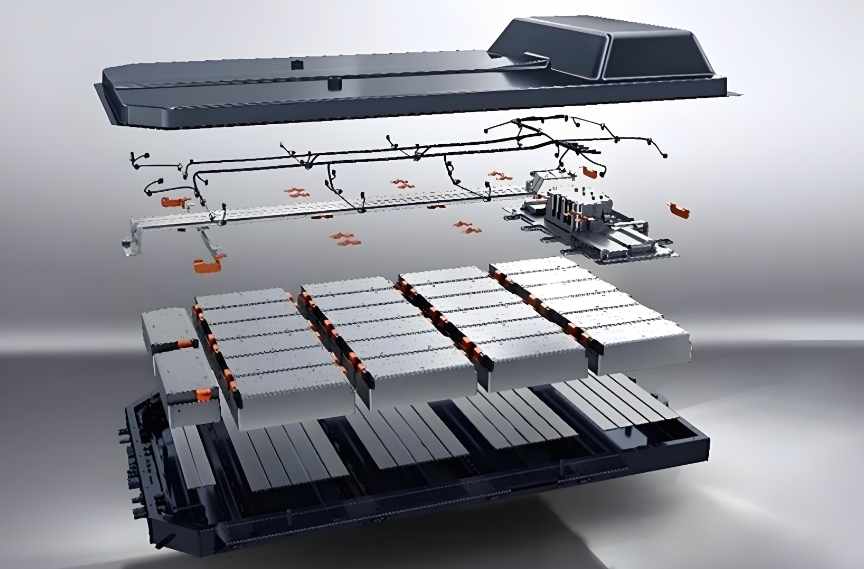

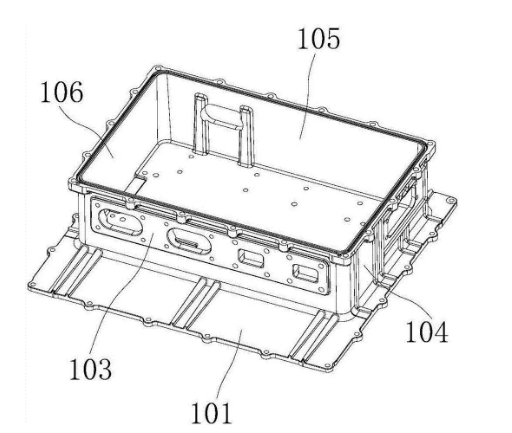

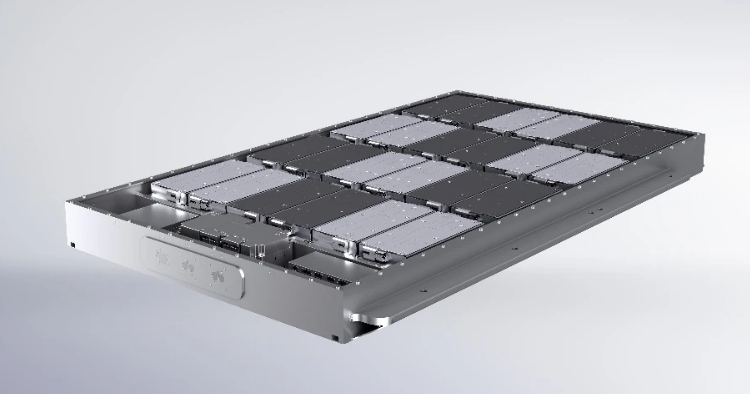

バッテリーハウジングは電気自動車の重要な部分であり、高電圧バッテリー、電子機器、センサー、コネクタを収容し、車両の全体的な構造と安全性を保護し、潜在的な外部衝撃、熱、水の浸入から重要なコンポーネントを保護します。 .

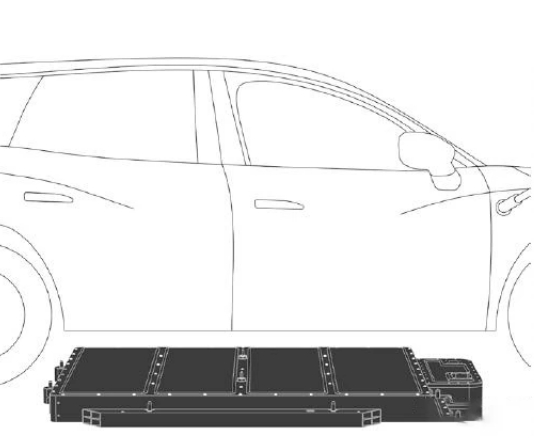

純粋な電気自動車のバッテリーハウジングは比較的大きく、一般に長さ約 2 メートル、幅約 1 メートルです。このような大型製品の防水性と気密性を確保することは技術的に困難です。[41]

一方では、製品の設計と製造プロセスで漏液防止技術が要求され、他方では、各電池ボックス製品はラインから出荷される前に厳格な気密検査に合格する必要があります。

同時に、バッテリーシェルの主な役割はバッテリーモジュールを保護することです。これらは駆動システムと構造要素の間のインターフェースであり、したがって電気自動車の最も重要なコンポーネントの 1 つです。

効果的な保護を確保するには、事故時のバッテリーモジュールの損傷を防ぐのに十分な安定性が必要です。内蔵の冷却システムは、バッテリー モジュールの過熱も防ぎます。

最後に、環境への影響にもかかわらず、バッテリーを通常の使用から長年保護するために、バッテリーのハウジングは非常に耐腐食性がなければなりません[58]。

電気自動車の充電時間は短く、電流強度が大きく、使用頻度が高いため、バッテリーハウジングの材料には、良好な絶縁を確保しながら、一定の高温耐性と耐老化性が要求され、ハロゲンが含まれていることは言及する価値があります。 - 難燃剤を含まず、燃焼時の煙濃度が低い。

電気自動車バッテリー収納ボックスの熱可塑性プラスチックおよび強化プラスチック材料の製造プロセスと価値の分析

金属コンポーネントと比較して、大型の全プラスチック製エンクロージャはサイクルタイムを短縮し、車両の重量を軽減することができるため、電気自動車 (EV) の航続距離を延ばすことができます。

ランクセスとカウテックス・テキストロンは、電気自動車用のバッテリーケースを加工熱可塑性プラスチックから設計、製造できるかどうかについて数年間協力してきました。

彼らは、直接長繊維熱可塑性プラスチック (D-LFT) とポリアミド 6 (PA6) 樹脂を使用して、実現可能性調査の技術実証機を開発しました。[83]

研究システムのサイズは 1,400 x 1,400 mm (長さ x 幅) で、重さは 2 桁キログラム台の大型で複雑な全プラスチック製の筐体です。

研究プロジェクトの目標は、重量とコストの削減、機能の統合、電気絶縁特性の点で、金属に比べて熱可塑性プラスチックの利点を実証することでした。

「最初のステップとして、私たちは金属補強構造の使用をやめ、これらの複雑で大型のコンポーネントを商業的に生産できることを実証しました」と、コスターの製品開発ディレクターのフェリックス・ハースは説明します。

博士。ランクセス エレクトロニック パワートレインのプロジェクト マネージャー、クリストファー フーフス氏は次のように付け加えました。「コスタとランクセスは、提携の成果を活用して、自動車メーカーとの量産研究開発プロジェクトに参入したいと考えています。」

単一段階の製造プロセス: デモンストレーターは、C セグメント電気自動車のバッテリー ハウジングをベースにしています。衝突防止構造を備えたシェルトレイ、シェルカバー、車底保護装置から構成される

。

ハウジングのコンポーネントは一段階 D-LFT 成形プロセスを使用して製造され、ランクセスは成形プラスチックとして Duresan B24CMH2.0 ポリアミド 6 (PA6) を最適化しました。

Koster はプロセスのために PA6 をグラスファイバーロービングと混合します。シェル構造は、LANXess の Tepex ダイナライト繊維強化熱可塑性複合材料を使用して部分的に強化されています。

「このプロセスはサイクルタイムを短縮できるため、スチールやアルミニウムのプロセス時間よりも経済的です」とハース氏は説明した。

情報によると、検証はCセグメント電気自動車のバッテリーハウジングの開発に基づいている。衝突防止構造を備えたシェルトレイ、シェルカバー、車底保護装置から構成される

。

現在、高電圧バッテリーのケーシングは元々は押し出し鋼またはアルミニウムで作られています。

車両クラスによっては、ハウジングは長さ 2,000 mm、幅 1,500 mm を超える場合があります。金属ケースは、サイズ、部品数、製造および組立ての手順が非常に多いため、非常に高価です。

たとえば、鋼ストランドプロファイルから作られた複雑な構造には、溶接、穴あけ、固定などの多くの補助作業が必要です。

さらに、追加のプロセスステップでは、陰極浸漬コーティングによって金属部品を腐食から保護する必要があります。

組み立てと物流の簡素化: 「一方、プラスチックは完全に設計することができます」とホーフス氏は言います。留め具と熱管理コンポーネントを統合することにより、バッテリーハウジング内の個々のコンポーネントの数を大幅に減らすことができます。組み立てと物流が簡素化され、コストが削減されます。」

プラスチックには耐食性と絶縁性もあります。たとえば、プラスチックはシステム内の短絡のリスクを軽減します。プラスチックの低密度かつ軽量な構造によりシェルの重量が軽減され、電気自動車の航続距離の延長に役立ちます。

高電圧バッテリーのハウジングは、さまざまなニーズに高度に適応できる必要があります。たとえば、衝突時に多くのエネルギーを吸収できるように、硬くて強度がなければなりません。これは、機械的衝撃試験と押し出し試験によってテストされます。車が火災になったり、バッテリーが熱暴走したりした場合に備えて、ハウジングは難燃性でなければなりません。最終的に、シェルは車両構造に統合されなければなりません。

ホッフス氏は、「コンポーネントの生産と構造設計の最適化に引き続き取り組んでいきます。私たちの目標は、仮想的に作業し、試作試験のコストを削減し、将来のファミリーコンポーネントの市場投入までの時間を短縮することです。」と述べました。

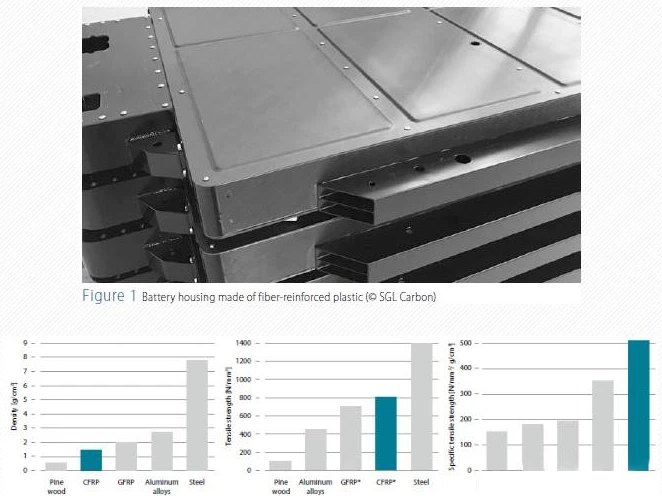

同時に、近年、車のバッテリーボックス内の強化プラスチックも非常に高い懸念事項となっており、SGLCarbonと中国の自動車メーカーNIOが複合バッテリーボックスの開発に協力するなど、この問題が説明できるとSGLCarbon(ドイツ、ヴィースバーデン)が発表した。中国の自動車メーカーNIOと提携し、電気自動車用の炭素繊維強化プラスチック(CFRP)プロトタイプバッテリーハウジングを開発していると発表した

。

CFK バッテリーケースは、従来のアルミニウムやスチール製バッテリーケースに比べて 40% 軽量と言われており、剛性が高く、アルミニウムと比較して約 200 倍の熱伝導率を持っています。 「さらに、複合材料は、防水性、気密性、耐食性の点で最高の価値を提供します」と、SGL 複合材料 - 繊維および材料事業部門の自動車市場部門マネージャーの SebastianGrasser 氏は述べています。底部と蓋にはサンドイッチコアと数層のカーボンゲルが含まれています。

フロアとカバーを製造するためのツール設計は SGL のライトウェイト アンド アプリケーション センターで開発され、これらの部品のカーボンファイバーは米国ワシントン州モーゼスレイクと英国オード州ミュアにある SGL の施設で製造されています。ドイツのワックスドルフで薄い松に加工される

。

オーストリアのリーディム・インクライスにある SGL の工場では、フロアとカバーの生産と個々のコンポーネントの組み立てが行われています。バッテリーケースは特に軽く、安定性があり、安全であると言われています

。

報告書によると、バッテリーを含むバッテリーケース全体も、NIO 独自の交換局で 3 分以内に交換可能です。

SGL カーボンは、電気自動車の増加に伴い、自動車業界におけるバッテリー ボックスの軽量ソリューションの需要が今後数年間で劇的に増加すると予想しています。

同社はすでにさまざまなパートナーと協力して、将来的にさまざまなサイズや設計の電気自動車バッテリーに拡張できる複合材料で作られたさまざまなバッテリーボックスの開発を進めています。

「軽量構造は、NIO の技術ロードマップの中核要素の 1 つです。」

バッテリーボックスシステムに複合材料、特に高性能カーボンファイバーを使用することで、当社の車両はより優れたダイナミックドライブパフォーマンス、より長い航続距離、および非常に高いエネルギー密度のバッテリーパック (180Wh/kg 以上) を提供します。

これらの機能は、究極の製品やシステム効率などの NIO ブランド価値によく適合します。

高性能複合電池パックハウジングの開発と検証解析

より厳しい排出規制を満たすために、自動車メーカーは大規模生産可能なパワードライブシステムの開発に取り組んでいます。

純電気、ハイブリッド、プラグインハイブリッド、燃料電池、その他の車両タイプは、将来の自動車市場でますます重要な役割を果たすことになります。

しかし、電気自動車の走行距離はまだガソリン車やディーゼル車の基準に達していません。

電気自動車のバッテリー寿命を延ばすには、一般に 2 つの方法があります。1 つは大容量のエネルギー貯蔵システムを搭載することですが、これにより車両の重量が増加します。もう 1 つは、高エネルギー密度のエネルギー貯蔵材料を選択することですが、現在のバッテリーのエネルギー密度ではアプリケーションのニーズを満たすことができません。

さらに、車両の全体的な効率を向上させることは、燃料消費量を削減する効果的な方法です。パワートレインにおける上記の最適化対策に加え、省エネルギーと排出ガス削減を達成するためには、軽量化による走行抵抗の低減も必要である

。

したがって、軽量化は燃料自動車の需要だけでなく、電気自動車にとっても非常に重要です。

一般に、100 kg の軽量化により、CO2 排出量を約 10 g/km 削減でき、燃料消費量を最大 0.45 リットル/100 km 削減できます。

電気自動車の場合、バッテリー パック ハウジングの軽量化により、車が効率的に走行できるだけでなく、バッテリー寿命も長くなります。

しかし、バッテリーパックのハウジングは軽量でありながら、可能な限り信頼性と安全性を確保できるように設計する必要があります。

これには、火災安全性、剛性、熱管理、電磁適合性、耐食性などの多くの要素を考慮する必要があります。

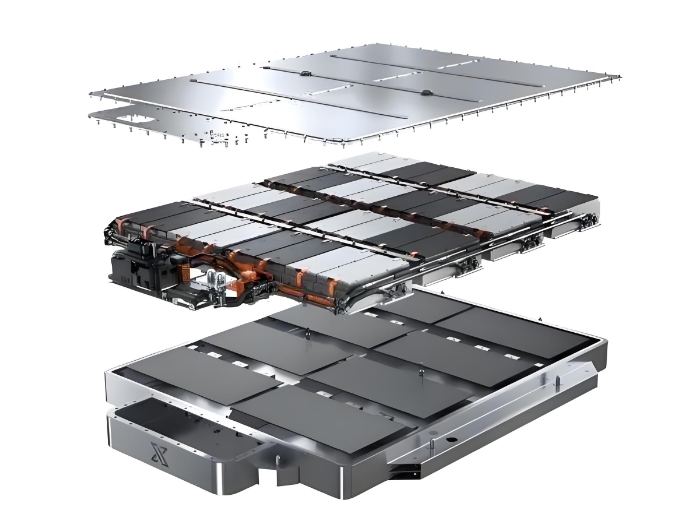

1.複合バッテリーパックハウジングのモジュール設計

現在、電気自動車のバッテリーパックハウジングは主にアルミニウムとスチールで作られています。

比較すると、ここで示されている SGLCarbon が開発した複合バッテリーケースは 40% の重量削減を達成でき、それに関連する機械的特性は次のとおりです。

バッテリーパックハウジングの底板とトップカバーのデザインは、ハウジングの性能に大きな影響を与えます。

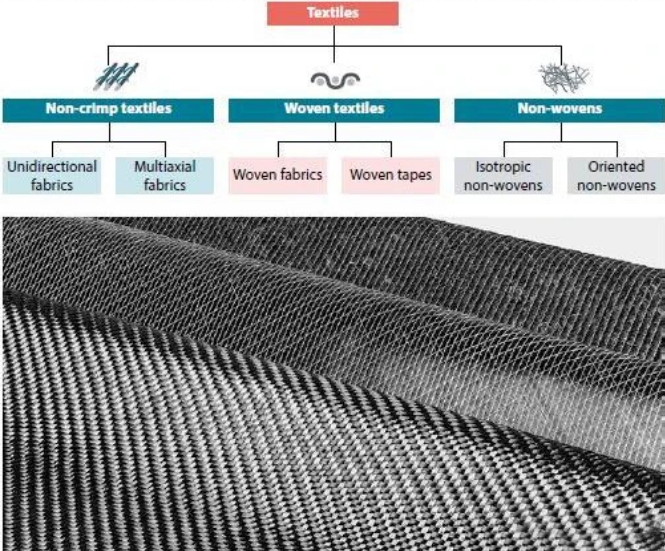

複合バッテリーシェルは一般にサンドイッチ構造設計を採用しています。PET、EPDM、アルミニウム発泡体、その他の同様のコア層材料が使用され、多層炭素繊維またはガラス繊維織物複合材料と組み合わせられ、急速硬化樹脂材料が成形されます。

このうち、布帛の形態は、以下に示すように、軸布、織布、不織布等とすることができる。繊維からプリプレグ、最終製品までのプロセス フローを下の図に示します。

同時に、対応する用途のニーズに合わせて材料を柔軟に組み合わせることができます。特に、繊維の延伸方向に沿って位置する繊維層は品質が良く、部品の設計に容易に適用できる。

したがって、繊維または生地の積層方向の設計により、材料を効果的に使用するために、力のさまざまな要件を達成できます。

2.電気自動車のバッテリーパックハウジングの性能要件は次のとおりです

機械的特性:

バッテリーパックのハウジングの剛性は特に重要です。ほとんどの電気自動車では、バッテリー パックのハウジングは車両構造の重要な部分であり、その性能は白いボディ全体の剛性に重要な役割を果たします。これには、バッテリー パックのハウジングが前方および側面からの衝撃に対する安全要件を満たす必要があります。

図に示すように、バッテリーパックハウジングの剛性は使用されるサンドイッチ構造に大きく依存し、サンドイッチ層の材料として一般にアルミニウム発泡材料が使用されます。

さらに、繊維強化コンポーネントの高い比剛性、軽量、優れた減衰特性も、車両の騒音、振動、NVH 性能にプラスの影響を与えます。

熱管理と難燃剤:

複合バッテリーパックハウジングのもう1つの利点は、炭素繊維強化複合材料の熱伝導率がアルミニウム合金の200分の1であり、断熱性が優れているため、複合バッテリーパックハウジングは高温および低温に対する耐性が優れていることです。従来の金属ハウジングよりも優れたパフォーマンスを発揮します。

現在一般的に使用されているリチウムイオン電池の理想的な動作温度は 10 ~ 40 °C であり、一般に冷却/熱管理システムの追加が必要です。

複合ハウジングは断熱性が高く、高温条件下で必要なエネルギーが少なくなるため、車両の効率がさらに向上し、総電力消費量が削減されます。

熱管理に対するプラスの効果に加えて、低い熱伝導率は効果的な難燃性の優れた前提条件でもあります。

難燃剤を添加することにより、複合シェルは UL94-V-0 や UL94-5VB などの難燃要件を容易に満たすことができます。

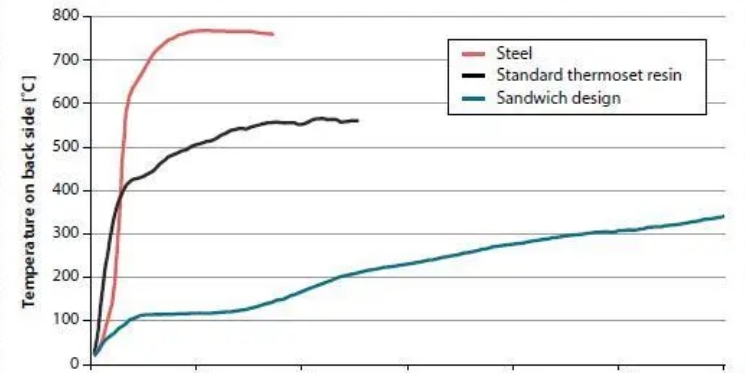

研究者らはサンプルパネルの材質の比較テストを実施した。つまり、800℃からわずか数センチ離れたところでサンプルを炎にさらし、反対側の温度を測定した[332]。

アルミニウム合金は約 660 °C の温度で融点に達するため、鋼板、標準的な熱硬化性樹脂複合材、および難燃剤を含む上記のサンドイッチ複合材サンプルを試験用に選択しました。結果を図に示します。 .

反対側の温度は次のとおりです: 鋼材: 30 秒後約 750 ℃、標準熱硬化性樹脂エポキシ複合材: 60 秒後約 550 ℃、難燃剤を添加したサンドイッチ構造材料: 180 秒後約 350 ℃。

上記の結果は、サンドイッチ構造複合バッテリーパックハウジングが優れた難燃特性を有することを示している。同時に、この材料は自己消火性も備えているため、火災の発生を防ぐことができます。

また、熱伝導率が低いため、火災が発生した場合、複合シェルはバッテリーの燃焼によって発生する高熱を隣接する部品と乗務員室にのみ伝えることができ、乗組員が避難するための貴重な時間を獲得することができます。

その他のプロパティ:

さらに、SGL Carbon が開発したサンドイッチ バッテリー パック ハウジングも腐食保護要件をより適切に満たし、より優れた密閉性を実現します。

重要な領域の電磁シールドは、繊維の層構造と繊維の体積含有量の設計を通じて実現できます。

同時に、複合材料の適用により、統合設計のためのより多くのスペースが提供され、関連する強化コンポーネント、追加コンポーネント、接続コンポーネント、センサーなどを統合設計できます。

タグ :