はじめに

繊維強化ポリマー複合材料

は、その軽量かつ高強度の特性により、車両重量を効果的に削減し、エネルギー節約と排出ガス削減をより効果的に達成できる輸送分野をはじめとする多くの分野で応用されています。 。中でも、ガラス長繊維(LGF)強化ポリアミド材料(PA/LGF)は、その優れた総合性能により自動車の構造部品の製造に広く使用されており、車両の軽量化に重要な役割を果たしています[12]。

PA/LGF 複合材料の性能に影響を与える要因は、ガラス繊維の含有量、直径、長さ、強度、界面適合性、添加剤、加工技術などを含めて数多くあります。 Liu Zhengjun らは、LGF 強化 PA6 複合材料を調製し、LGF 含有量 (0 ~ 60%) が増加するにつれて、複合材料の引張特性と曲げ特性が大幅に向上することを発見しました。ノッチ付き衝撃強度は、当初は同様の傾向を示したが、LGF含有量が50%を超えると低下した。 Zhang Zhijian の研究結果によると、ガラス短繊維 (SGF) の直径が 10 ~ 15 μm の場合、直径が 10 μm から 15 μm に増加するにつれて、PA66/SGF 複合材料の引張強度と衝撃強度は約減少しました。それぞれ20%と28%。これに基づいて、彼らは、同じ繊維含有量において、繊維直径が小さいほど、繊維と樹脂マトリックスとの間の接触面積が大きくなり、より良い複合効果がもたらされると結論付けた[15]。

Gao Zhiqiu は、高強度ガラス繊維と通常の無アルカリガラス繊維で強化された PA6 複合材料の性能を比較しました。その結果、通常のガラス繊維の含有量が 40%、高強度ガラス繊維の含有量が 32.2% の場合、後者の複合材料は、引張、曲げ、衝撃特性が大幅に優れていました。ヤンら。らは、複合材料の機械的特性に対するLGFの初期長さの影響を研究し、残留ガラス繊維長と衝撃強度の両方がペレットの長さの増加に伴って直線的に増加する一方、引張強度は最初に減少し、その後ペレットの長さが増加するにつれて増加することを発見しました。張裕ら。無水マレイン酸グラフトポリオレフィンエラストマー (POE-g-MAH) と無水マレイン酸グラフトエチレンプロピレンジエンモノマーゴム (EPDM-g-MAH) の 2 つの相溶化剤の効果と、PA66 の機械的特性およびレオロジー挙動に対するそれらの含有量を研究しました。 /LGF。結果は、2つの相溶化剤の含有量が0〜10%の範囲にある場合、相溶化剤含有量の増加に伴ってガラス繊維の残存長さが減少する一方、引張強さは最初に増加し、その後ピークを伴って減少することを示しました。相溶化剤含有量 2.5% の値。ノッチ付き衝撃強度は、相溶化剤の含有量が増加するにつれて増加しました。ローラら。らは、PA6 の引張強さと衝撃強さに及ぼすガラス繊維と EPDM-g-MAH 含有量の影響を研究し、ガラス繊維とゴムの含有量を調整することで、より優れた性能の PA6 複合材料を得ることができました。郭恒傑ら。らは、PA66/GF 複合材料の機械的特性、加工性能、表面品質に及ぼすガラス繊維潤滑剤変性エチレンビス(ステアリン酸アミド) (TAF) の影響を調査しました。その結果、適切な量 (0.5% ~ 0.7%) の TAF には補強効果があり、TAF 含有量が増加するにつれて複合材料の流動性が向上し、平滑性が大幅に向上し、繊維の露出と浮遊繊維の問題が軽減されることがわかりました。 Thomason は、ガラス繊維の直径、含有量、および長さが PA66 複合材料の強度と破断点伸びに及ぼす影響を研究し、対応するモデルを使用してその結果を議論しました [18]。

この研究では、カスタム設計の溶融含浸装置を使用して PA66/LGF 複合材料を調製し、その機械的特性、界面接着力、およびその他の側面を特徴付けました。複合材料の最終性能に対するガラス繊維含有量、潤滑剤含有量、相溶化剤含有量、およびペレットの長さの影響が調査され、最適な配合設計がまとめられました。

サンプルの準備

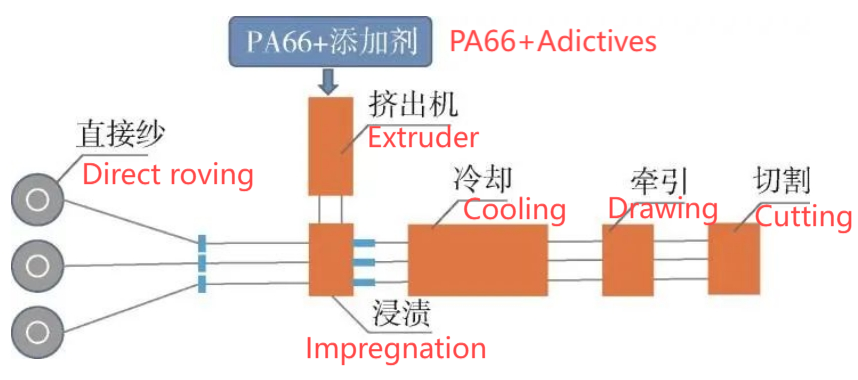

PA66/LGF複合材料ペレットの調製を図 1 に示します。まず、PA66 原料を真空乾燥炉で 80 °C で 4 時間乾燥させます。次に、PA66、1098、168、TAF、EPDM-g-MAHをそれぞれ100部、0.2部、0.2部、0~1.2部の割合で均一に混合し、押出機の供給口より添加した。混合物は溶融され、二軸押出機を通して特別に設計されたダイに押し出されます。一方、ガラス繊維ロービングは分散ローラーを使用して分散され、専用のダイに引き込まれ、そこで溶融樹脂マトリックスによってコーティングおよび分散されます。複合材料はコーティングされたら、引き抜かれて水中で冷却され、ペレットカッターで必要な長さのペレットに切断されます。最後に、ペレットを 100 °C の乾燥オーブンで 24 時間乾燥させた後、285 °C の射出成形機を使用して標準テスト ストリップに射出します。

図 1: PA66/LGF ペレットの製造プロセス

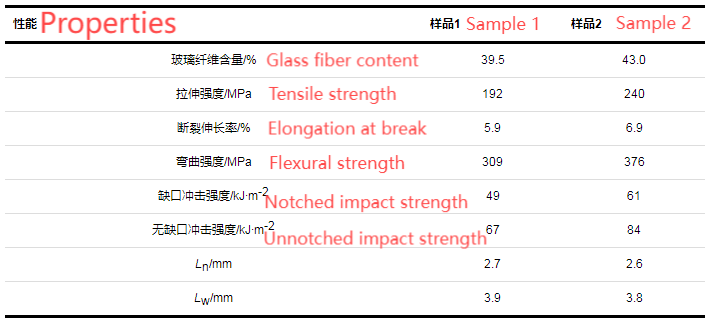

表 1: ガラス繊維含有量が異なる PA66/LGF 複合材料の全体的な特性

図 2: サンプル 1 とサンプル 2 におけるガラス繊維残存長の分布

2.2 複合材料特性に対する潤滑剤 TAF 含有量の影響

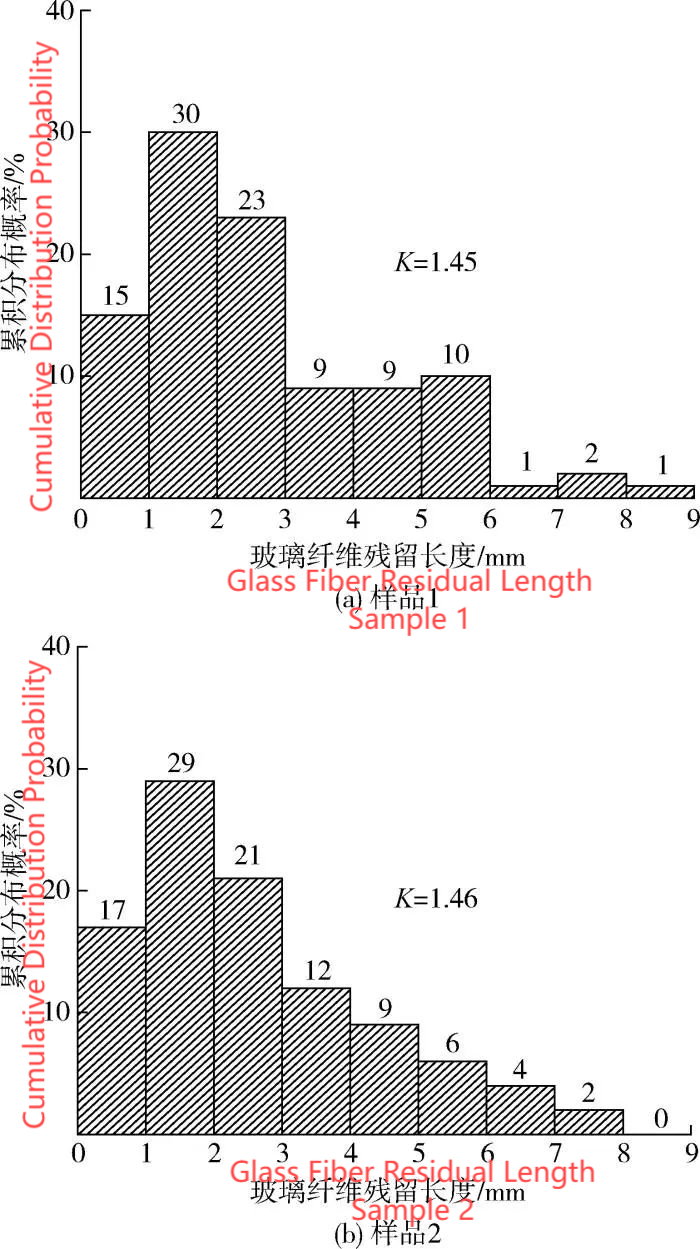

セクション 2.1 の結果に基づいて、複合材料中のガラス繊維含有量は 43%、ペレットの長さは 12 mm、ダイの直径は 2.4 mm に固定されました。 PA66/LGF 複合材料の性能に対する 0 ~ 1.2 部の TAF 含有量の影響をさらに調査し、対応するサンプルの性能を図 3 に示します。見てわかるように、引張強度を除いて、複合材料の機械的特性は最初は増加します。その後、TAF 含有量の増加とともに減少しますが、その影響は比較的小さいです。ただし、ガラス繊維の残存長は、TAF を使用しないシステムと比較して大幅に長くなります。これは、TAF の添加によりガラス繊維の残存長が増加し、強度や靱性などのさまざまな機械的特性が向上することを示しています。しかし、過剰なTAFはこの増強効果を減少させ、さらには減少傾向につながります。

図 3: PA66/LGF 複合材料の性能に対する TAF 含有量の影響

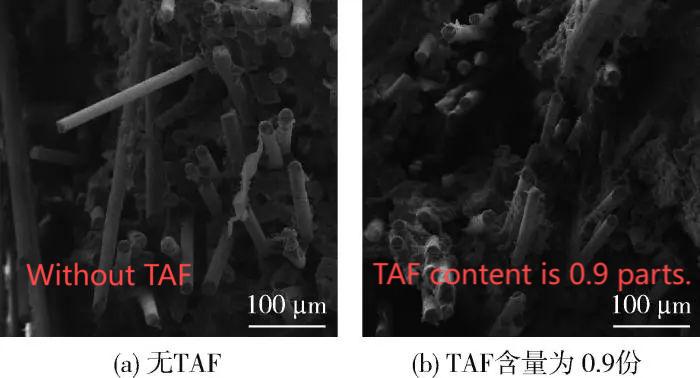

図4より、TAF添加後はガラス繊維の表面が粗くなり、結合樹脂量が大幅に増加していることがわかります。これは、界面結合が著しく強化されており、繊維を引き抜くにはより大きな界面摩擦を克服する必要があるため、より多くのエネルギーが消費されることを示しています。 TAF にはエチレン ビス ステアラミド (EBS) などの低分子量の柔軟な鎖セグメントが存在するため、その強度はポリアミドの強度よりもはるかに低くなります。したがって、TAFが過剰になるとシステムの強度は低下傾向を示します。さらに、EBS の潤滑効果によりポリアミド鎖間の分子間力が弱まり、分子間の滑りが生じ、システムの強度が低下します。ガラス繊維の残留長に対する TAF の影響は次のように理解できます。EBS セグメントの潤滑特性により、ガラス繊維間および繊維と機械の間の摩擦相互作用が弱まる可能性があります。その結果、全体的な効果として、ガラス繊維の残留長さが大幅に増加します。

図 4: 異なる TAF 含有量を含む PA66/LGF 複合材料の衝撃破面

2.3 複合特性に対する相溶化剤含有量の影響

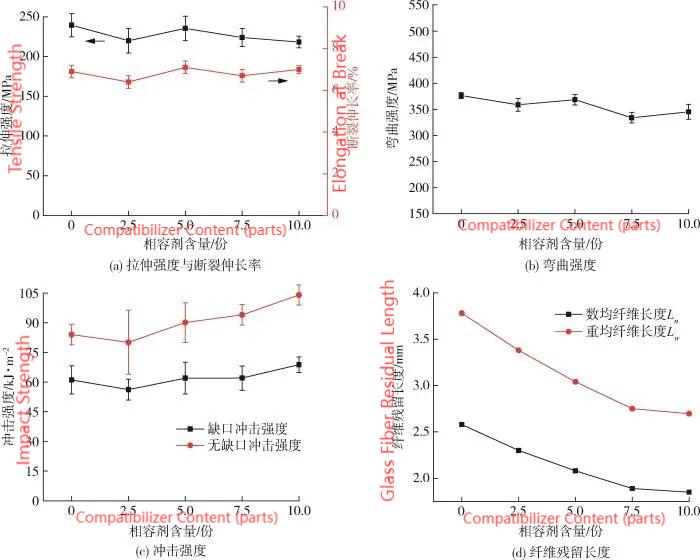

この研究で使用された相溶化剤は EPDM-g-MAH で、無水マレイン酸はガラス繊維の表面のヒドロキシル基およびカップリング剤のエポキシ基と反応することができ、同時にガラス繊維のアミノ末端基とも反応します。 PA66。これにより、ガラス繊維と PA66 マトリックスを接続する化学結合層が形成され、界面結合がさらに強化されます。したがって、EPDM は通常、材料の衝撃性能を向上させるための強化改質剤として使用されます。ガラス繊維含有量を 43%、TAF 含有量を 0.6 部、ペレット長を 12 mm に固定して、EPDM-g-MAH 含有量を 0 から 10 部まで変化させた場合の PA66/LGF 複合材料の性能への影響を調査しました。結果を図 5 に示します。

図 5: PA66/LGF 複合材料の性能に対する相溶化剤含有量の影響

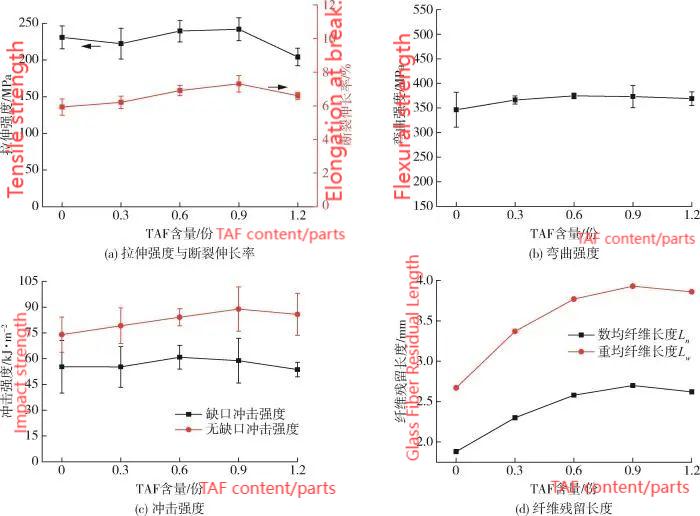

図5(a)および5(b)は、PA66/LGF複合材料の引張強度および曲げ強度に対する相溶化剤含有量の影響が比較的小さく、相溶化剤を添加しない場合と比較して全体的に低下する傾向があることを示している。相溶化剤が複合材料の強度に及ぼす影響は、主に 3 つの側面から生じます:

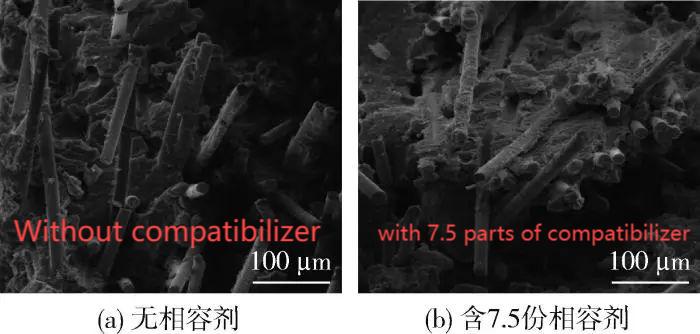

無水マレイン酸の界面結合効果により、複合材料の強度が向上します。図6に示すように、相溶化剤の添加後、ガラス繊維の表面に結合する樹脂の量が大幅に増加し、ガラス繊維と樹脂マトリックスとの間の界面結合が著しく強化される。

EPDM は柔軟な構造を持っており、その強度は PA66 樹脂の強度よりもはるかに低いです。したがって、これを追加するとシステム全体の強度が低下します。

相溶化剤の添加により界面結合は強化されますが、系の粘度が増加すると加工中の摩擦が大きくなり、ガラス繊維の残留長さが減少し[図 5(d)]、引張強度の低下につながります。 160

これらの要因を考慮すると、引張強度と曲げ強度は相溶化剤の添加によって大きな影響を受けません。ただし、相溶化剤を多量に使用すると、ガラス繊維の残留長さが著しく減少し、EPDM の柔軟なセグメントが大量に導入されるため、引張強度と曲げ強度が低下します。したがって、相溶化剤の過剰な使用は推奨されません。

図 6: 相溶化剤含有量が異なる PA66/LGF 複合材料の衝撃破面

図 5(c) は、PA66/LGF 複合材料の衝撃強度が相溶化剤の含有量の増加とともに増加することを示しています。これは、相溶化剤の添加により界面結合強度が強化され、繊維を引き抜く際に克服しなければならない粘性力が増加し、エネルギー散逸が大きくなるからです。さらに、EPDM はゴム強化剤として応力集中点として機能し、衝撃エネルギーの分散に役立ちます。したがって、強化剤の含有量が増加すると、衝撃強度が上昇する傾向があります。相溶化剤の含有量が 10 部に達すると、ノッチ付きおよびノッチなしの衝撃強度は、相溶化剤を含まない複合材料と比較して、それぞれ 13% および 24% 増加します。

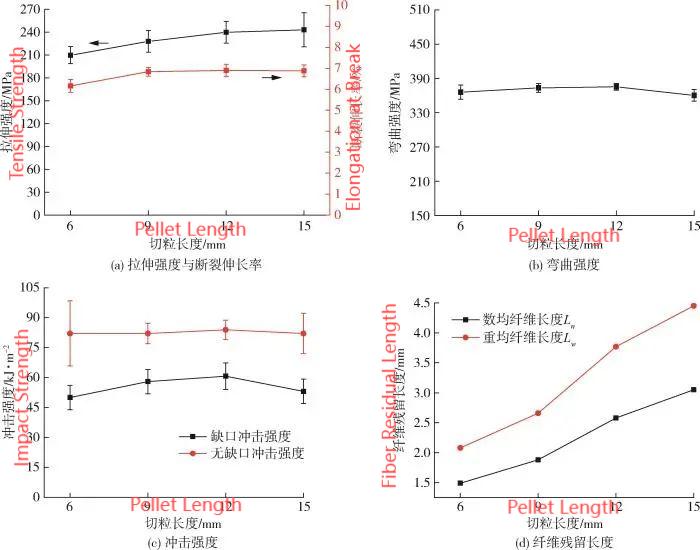

2.4 複合特性に対するペレットの長さの影響

ガラス繊維含有量を 43% に固定し、TAF 含有量を 0.6 部に固定し、ペレット長を 6、9、12、および 15 mm に設定して、PA66/LGF 複合材料の性能に対するペレット長の影響をさらに調査しました。対応する性能を図 7 に示します。図 7 は、PA66/LGF 複合材料の引張強度と破断点伸びが増加し、ペレットの長さが長くなると安定する傾向があることを示しています。 PA66/LGF 複合材料の曲げ強度と衝撃強度もペレットの長さに応じて増加しますが、全体的な効果は顕著ではなく、最大値はペレットの長さが 12 mm のときに発生します。

図 7: PA66/LGF 複合材料の性能に対するペレットの長さの影響

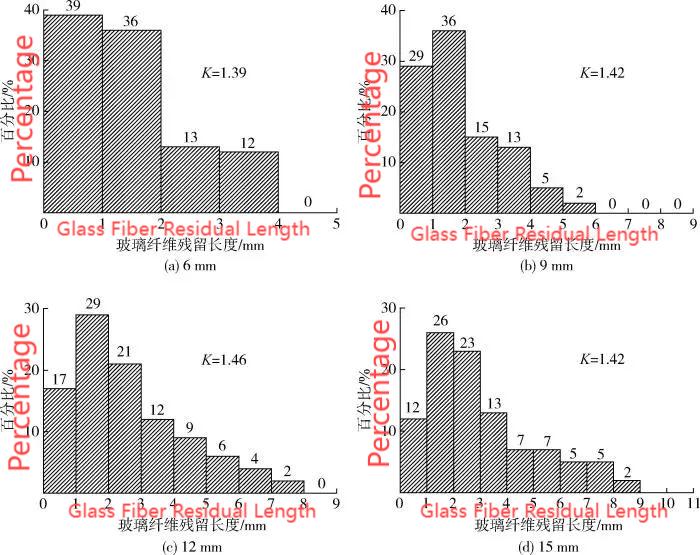

図 7(d) に示すように、ガラス繊維の残留長さは、ペレットの長さが増加するにつれて大幅に増加します。ガラス繊維の残存長が長いほど全体の粘度が高くなり、界面を介してガラス繊維に伝わる応力が大きくなり、曲げ強度が向上します。ガラス繊維の残存長が増加すると、繊維と樹脂マトリックス間の剥離と繊維の引き抜きの両方がより大きな抵抗に直面し、衝撃エネルギーの散逸が増加し、それによって衝撃強度が向上します。また、ガラス繊維残存長が長いほど引張強度は大きくなります。複合材料の引張強度はガラス繊維の残留長さだけでなく繊維配向によっても決まりますが、図 8 はガラス繊維の残留長さの大部分が 0 ~ 5 mm の範囲に集中していることを示しています。繊維の配向は流れの方向に沿って高度に整列しています。したがって、それらの臨界繊維長は等しいとほぼ仮定できます。つまり、ガラス繊維の残留長さが長いほど、引張強度が大きくなるということです。

図 8: さまざまなペレット長さでのガラス繊維残存長の分布

結論

(1) ガラス繊維の含有量は、PA66/LGF 複合材料の全体的な性能に大きく影響します。ガラス繊維の含有量が高くなると、複合材料の機械的特性が著しく向上します。

(2) 潤滑剤 TAF の添加により、システムの加工流動性と成形品の外観品質を向上させることができます。適切な量の TAF は複合材料の強度を向上させることができ、最適な含有量は 0.6 ~ 0.9 部に制御されます。

(3) 相溶化剤 EPDM-g-MAH を組み込むと、ガラス繊維と PA66 マトリックス間の界面結合が大幅に改善され、その衝撃靱性が向上します。ただし、相溶化剤が過剰になると、引張強度や曲げ強度が低下する可能性があります。したがって、機械的特性への全体的な影響を考慮すると、添加量は 5 部程度に制御する必要があります。

(4) ペレットの長さを長くすると、システム内のガラス繊維の残留長さが大幅に長くなり、引張強度が向上しますが、曲げ強度や衝撃強度にはほとんど影響がありません。実際の加工性能と機械的特性への影響の傾向を考慮すると、ペレットの長さは約 12 mm で制御できます。

タグ :