複合材料の設計プロセスでは、最終製品の性能、安全性、費用対効果を確保するために、一連の重要な要素を考慮する必要があります。これらの要素には、材料の選択、構造設計、製造プロセス、環境への影響、コスト分析が含まれます。この記事では、これらの重要な要素について詳しく説明し、複合材料の設計におけるそれらの重要性について説明します。[11]

1.素材の選択

複合材料の設計は、適切なマトリックス材料と強化材料の選択から始まります。マトリックス材料は通常、ポリマー、金属、またはセラミックであり、強化材料には繊維、粒子、またはシートが含まれます。これらの材料の選択は、使用環境と最終製品の性能要件によって異なります。たとえば、高温環境に耐える必要がある複合材料には、熱安定性の高いマトリックス材料と強化材料を使用する必要があります。さらに、材料の適合性、界面性能、機械的特性などの要素も、材料を選択する際の重要な考慮事項です。[17]

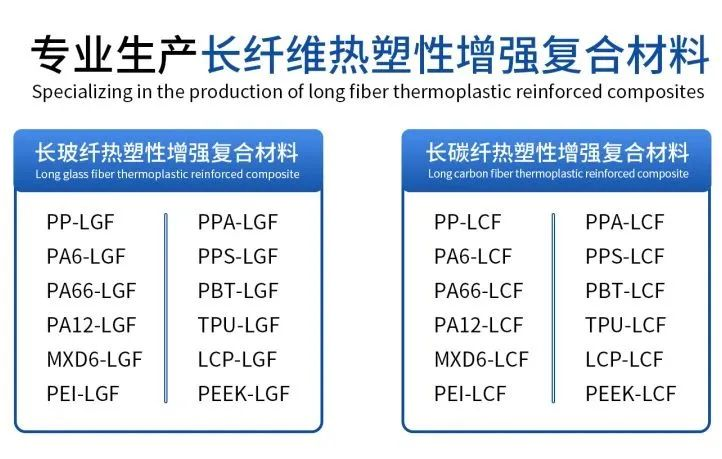

(LFT-G® カーボンおよびガラス繊維充填コンパウンド)

2. 構造設計

構造設計は複合材料設計の重要な側面です。 合理的な構造設計により、複合材料の利点を最大限に活かし、軽量、高強度、高剛性の製品を実現します。 構造設計では、材料の機械的挙動、熱膨張係数、疲労耐性、耐食性などの要素を考慮する必要があります。 さらに、複合材料構造の安全性と安定性を確保するために、製品の動作条件と負荷要件に基づいて構造解析と最適化を実行する必要があります。

3. 製造工程

複合材料の製造プロセスは、最終製品の性能と品質に大きな影響を与えます。 製造プロセスを選択する際には、材料の特性、構造設計の要件、製造コストなどの要素を考慮する必要があります。 一般的な複合材料の製造プロセスには、圧縮成形、フィラメントワインディング、引抜成形、射出成形などがあります。 これらのプロセスには異なる特性と用途があるため、特定の状況に基づいて選択する必要があります。 さらに、製造プロセスの制御と最適化も、複合材料の性能を向上させる鍵となります[47]。

4. 環境への影響

サイトの材質は、使用中の温度、湿度、紫外線 (UV) などの環境要因の影響を受ける可能性があります。 これらの要因は、複合材料の性能低下や破損につながる可能性があります。 したがって、複合材料を設計する際には、環境要因の影響を十分に考慮し、環境適応性に優れた材料およびプロセスを選択する必要があります。 さらに、過酷な条件下でも安定した性能を確保するには、複合材料の環境試験と評価が必要です。[53]

5. コスト分析

コスト分析は複合材料設計の重要な部分です。 原材料、製造プロセス、生産設備などのコストを見積もって分析することで、複合材料の設計を経済的にサポートします。 コスト分析では、材料コスト、生産効率、市場需要、競合他社のコストなどの要素を総合的に考慮する必要があります。 合理的なコスト分析を通じて、複合材料設計の最適化されたソリューションを提供し、生産コストを削減し、市場競争力を向上させることができます。

LFT素材について

他の方法の強化プラスチックでは必要な性能が得られない場合、または金属をプラスチックに置き換えたい場合、長繊維強化複合材料は問題を解決できます。長繊維強化複合材料は、費用対効果の高い方法で製品のコストを削減し、エンジニアリングポリマーの機械的特性を効果的に向上させることができます。長繊維を製品内に均一に分散させてネットワーク骨格を形成することができ、材料製品の機械的特性が向上します。