携帯電話を手に取ったり、自動車部品を分解したり、家電製品のケースを見たりするときに、一見普通のプラスチック製品の中に「見えない鉄筋」のようなものが隠されていることに気づかないかもしれません。 ガラス繊維(GF) PP + 20% GF から PA + 60% GF まで、これらの強化繊維は、コンクリート内の鉄筋のように、プラスチックマトリックスを静かに支えます。

今日は、その謎を解き明かしましょう

長いガラス繊維

、

短ガラス繊維

、 そして

平らなガラス繊維

プラスチックを、強度と柔軟性の完璧なバランスを実現する材料に変える方法をご覧ください。

ガラス繊維:プラスチックの「強化コード」

ガラス繊維がエンジニアリングプラスチックの「黄金のパートナー」と呼ばれるのは、純粋なプラスチックの固有の弱点を補う繊維と樹脂の相乗効果にあります。

1. 機械的強化:

プラスチックに隠れた骨格を加えると、引張強度は 20%~100% 向上し、衝撃靭性は金属のレベルに近づくことさえあります。

| 材料 |

抗張力

|

試験基準

|

| ニートPP樹脂 | 30 MPa |

ASTM D-638

|

|

PP短ガラス繊維強化

|

90 MPa |

ASTM D-638

|

| PP長ガラス繊維強化 | 150 MPa |

ASTM D-638

|

材質データはブランドによって異なります。

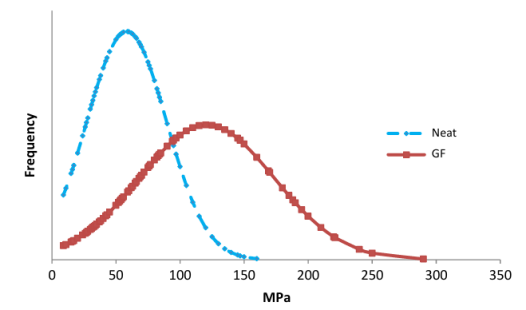

この図は、 強度分布 の 純粋なポリマー (青い破線)と ガラス繊維強化ポリマー (赤線)。純粋なポリマーは、 70~90MPa 一方、ガラス繊維強化ポリマーは、より広い分布を示し、はるかに高い強度を示し、 約300MPa これは、ガラス繊維強化により材料の機械的性能が大幅に向上することを示しています。

2. 変形抵抗: 樹脂の収縮を抑制し、高温や高圧力下でも製品の反りを抑制します。収縮率は 0.15% 。

3. コストバランス: 純粋なエンジニアリングプラスチックと比較して、繊維強化材料は 低コストで高性能 例えば、 長ガラス繊維PA に 金属を交換する で 自動車部品 重量を減らす による 58% コストを30%削減しながらも、ガラス繊維の種類によってプラスチックへの「磨き」効果は大きく異なります。適切なガラス繊維を選択すれば製品性能を倍増させることができますが、不適切なガラス繊維を選択すると、繊維の露出や脆化などの問題が発生する可能性があります。

繊維の種類:長繊維、短繊維、平繊維

最も一般的に使用されるガラス繊維は、長ガラス繊維、短ガラス繊維、平ガラス繊維です。これらは形態、性能、加工方法、用途が大きく異なり、構造特性にも反映されています。

| タイプ | 長さの範囲 | 形態学的特徴 | コアとなる利点 |

|---|---|---|---|

| 長ガラス繊維 | 5~25 mm(一般的には6~12 mm) | 連続フィラメント、高い整合性 | 強さのチャンピオン、優れた疲労耐性 |

| 短ガラス繊維 | 0.1~1 mm(通常は0.2~0.5 mm) | 簡単に分散できるショートカットセグメント | 処理に優しくバランスの取れたパフォーマンス |

| 平らなガラス繊維 | 0.5~5 mm(カスタマイズ可能) | 平らなリボンのような、大きな表面積 | 滑らかな表面、反りにくい専門家 |

長いガラス繊維は「連続した鉄筋」のようなもので、樹脂内で連続したネットワークを形成し、効率的に応力を伝達します。そのため、 衝撃強度は50%~100%向上 短ガラス繊維よりも均一に分散しており、長さが制限されているため、「砕けた鉄鋼スラグ」のような形状をしています。そのため、高い等方性が求められる用途に適しています。一方、扁平ガラス繊維は厚さ3~10μm、幅50~200μmの「薄鋼板」のような形状で、丸ガラス繊維に比べて樹脂との接触面積が3~5倍に増加し、表面平滑性を1グレード向上させます。

パフォーマンス対決:あなたの「理想のタイプ」は誰ですか?

ガラス繊維を選択するときは、次の主要なパフォーマンスの次元に注目してください。

1. 外観

フレークガラス繊維入りPC:

扁平なリボン状構造により、PC樹脂との接触面積は同重量の円形ガラス繊維の3~5倍となり、より滑らかな繊維と樹脂の界面を実現します。表面粗さを低減する特殊な延伸工程と組み合わせることで、成形品の表面光沢(60°角度で測定)は80~90%に達し、純粋なPCの鏡面仕上げに近い仕上がりとなり、繊維浮きはほとんど目立ちません。

短ガラス繊維入りPC:

短繊維は均一に分散しているため、光の散乱はわずかです。しかし、繊維の断面が円形であるため、繊維と樹脂の界面でわずかな反射が生じます。表面光沢はフレークガラス繊維よりもわずかに低く、通常は70~80程度です。繊維の浮き上がりを視認性向上するには、成形工程におけるより厳格な管理が必要です。

長ガラス繊維入りPC:

長繊維(6~12mm)は、加工中に局所的な凝集体を形成する傾向があります。「スケルトン効果」により、繊維と樹脂の界面に微細な隙間が生じ、その部分で光が乱反射します。表面光沢は50~60と低く、ややマットな仕上がりとなります。このタイプは、外観よりも性能が重視されるエンジニアリング機械のハウジングなどの機能部品に適しています。

2. 内なる強さ:機械的性能研究

長ガラス繊維は間違いなく「強度のチャンピオン」です。データによると、同じ含有量で長ガラス繊維で強化されたPAは、

引張強度が20~30%向上

短ガラス繊維複合材よりも、

ノッチ衝撃強度は50~60%高い

長期の荷重に耐える部品に特に適しています。

自動車のバンパーと風力タービンのブレード

LFT-G の Verton 長ガラス繊維複合材は、-40°C でも衝撃強度を維持できます。これは、短ガラス繊維では達成が難しい性能レベルです。

ガラス短繊維は「バランス」に優れています。強度はやや劣るものの、優れた等方性を有し、部品の性能が全方向にわたって均一です。そのため、ギアやコネクタなどの精密部品に最適です。

フレーク(平板)ガラス繊維は、横方向の靭性をわずかに向上させます。例えば、スマートフォン筐体のSi-PCブレンドの補強にフレークガラス繊維を使用すると、繊維の突出などの欠陥を回避しながら、落下耐性を40%向上させることができます。

3. 寸法安定性:反り制御の鍵

ガラス長繊維:その「スケルトン効果」により樹脂をしっかりと拘束し、流動方向の収縮を最小に抑えます。

0.15%

ただし、垂直方向の収縮差が大きくなる場合があり、大きな平らなパネルは反りやすくなります。

短ガラス繊維: 収縮がより均一なので、小型から中型の部品に適しています。

フレーク(フラット)ガラス繊維:フラットな構造により、面内収縮をよりバランスよく制御できるため、自動車の内装パネルに最適です。

4. 処理の難しさ

長繊維:長繊維は絡まりやすいため、高性能な射出成形機が必要です。金型には3mm以上の大きなランナーとゲートが必要であり、複雑な部品には射出圧縮成形(ICM)、構造発泡成形(SFM)、ガスアシスト射出成形(GAIM)などの低圧プロセスが必要となる場合があります。そうしないと、繊維の破損により性能が大幅に低下する可能性があります。

短ガラス繊維とフレーク(平板)ガラス繊維:これらは、成熟した確立された方法で加工しやすいです。標準的な射出成形機で成形でき、高流動グレードは0.5mmまでの薄肉充填も可能です。フレークガラス繊維は表面外観が優れているため、短ガラス繊維よりも高い金型温度を必要とせず、優れた美観を実現できます。

アプリケーションシナリオ: 適切なガラス繊維を適切な場所に配置

「最高の」ガラス繊維というものは存在しません。最も適切な選択肢があるだけです。様々な種類のガラス繊維の主な用途を見てみましょう。

長ガラス繊維:

産業用途の「ヘビーデューティーチャンピオン」。

自動車のシャシーブラケット、エンジニアリング機械のハウジング、スキービンディングの固定具など、長期的な衝撃や負荷に耐える必要がある部品には、長ガラス繊維が最適です。ケーブルブラケットに使用される長ガラス繊維複合材は、地中で10年間腐食することなく使用できるため、金属ブラケットの錆の問題を完全に解決します。長ガラス繊維強化プラスチックは、自動車のペダルにも最適です。

タグ :

以前 :

炭素繊維強化PPSの概要次 :

自動車軽量化のための炭素繊維複合材の応用