火傷跡

射出成形工程において最も一般的な欠陥の一つであり、最終製品の外観と品質に重大な影響を与えます。この記事では、焼けの根本原因を詳細に分析し、問題に対処するための体系的な解決策を提示します。

焼け跡欠陥とは何ですか?

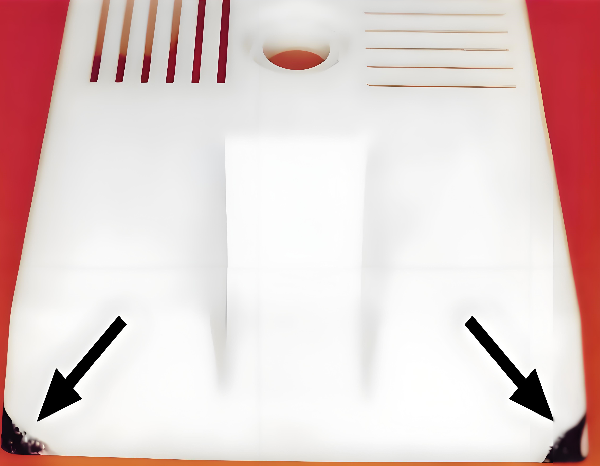

射出成形の充填工程において、金型キャビティ内にガスが閉じ込められると、高圧下で発火し、成形品の表面に黒い煤のような堆積物が生じることがあります(画像参照)。この欠陥は一般に「ガストラップ」「焼け跡」「焼け」などと呼ばれます。色の縞模様、黄色い跡、黒い線と間違われることが多いのですが、実際にはガス燃焼による残留物が原因です。

火傷跡の根本原因:

ガスはどこから来るのか、そしてなぜ逃げることができないのか?

01. ガスの発生源01. 射出成形プロセス要因

1.1 充填速度が速すぎる

充填速度が速すぎると、閉じ込められたガスがベントから排出されずに金型内に密封される可能性が高くなります。

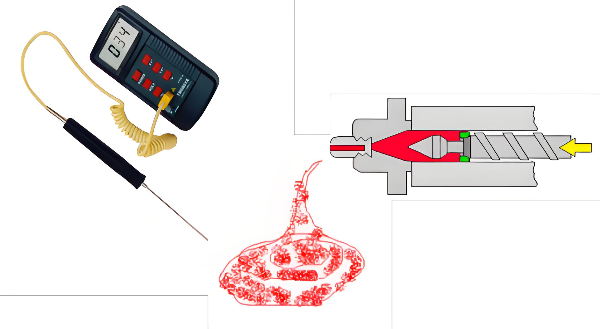

温度計を使用して実際の溶融温度を直接測定します。

1.3 不適切な減圧(サックバック)設定

過度の減圧により、ノズルの先端で溶融物に空気が引き込まれる可能性があります。

解決:

減圧量の確認と調整

ノズルの垂れを防ぐために大きな減圧値を使用する場合は、まずノズル温度が適切に設定されているかどうかを確認してください。

一般的な汎用ネジ

解決策:

スクリューのL/D比と圧縮比が処理対象材料に適切であることを確認する

ねじに「バリアねじ」と呼ばれる堆積物がないか確認します。これは流れを妨げ、劣化を引き起こす可能性があります。

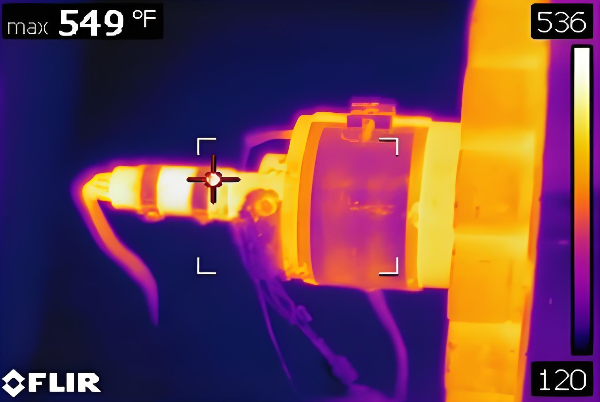

3.3 バレルヒーターの温度が制御不能

バレルの局所的な領域が過熱すると、材料が部分的に劣化する可能性があります。

04. 材料関連の要因

4.1 過剰な水分含有量

吸湿性の材料の場合、水分レベルが高いと加工中に蒸発が起こり、溶融物にガス泡が発生して焼け跡が残ることがあります。

解決策:

材料が完全に乾燥していることを確認してください

乾燥装置の性能と設定を確認する

4.2 材料の種類

PVC や POM (アセタール) などの温度に敏感な材料は燃えやすくなります。

ケーススタディ:

PVCの試運転中に炭化痕が観察されました。後に、この問題は配合物の熱安定性の低さに起因することが判明しました。

解決策:

樽の温度を厳密に管理

バレル内の材料の滞留時間を監視する

可塑化ユニット内に材料が滞留するデッドゾーンがないことを確認する

4.3 添加剤の問題

カラーマスターバッチやその他の添加剤により、焼け跡が残るリスクが増す可能性があります。

解決策:

添加剤の正しい希釈率を使用する

添加剤が射出成形のベース樹脂と適合していることを確認する

暗い色の部品の場合、リブの先端や角などの隠れた部分に特に注意してください。

結論と提言

射出成形における焼け跡の問題を効果的に解決するには、次の体系的な手順に従ってください。

カビの通気チェックを優先する – これが最も一般的な根本原因です。

材料要因の調査 – 水分含有量と材料の種類に細心の注意を払います。

射出成形機を検査します – 蓄積物、損傷したコンポーネント、または温度制御の問題がないか確認します。

プロセスパラメータを最後に調整する – 機器や金型関連の問題を解決した後にのみ、充填速度、溶融温度、その他の設定を最適化します。

主要原則:

金型や機械の問題を、加工条件の調整だけで隠そうとしないでください。根本原因に直接対処してください。

徹底したトラブルシューティングとターゲットを絞ったソリューションにより、射出成形における焼け跡の欠陥を効果的に排除し、製品の品質と生産効率の両方を向上させることができます。