炭素繊維強化ポリマー (CFRP)は、その卓越した物理的および機械的特性により、特に航空宇宙および高性能自動車用途の分野で、現代の産業において重要な位置を占めています

。

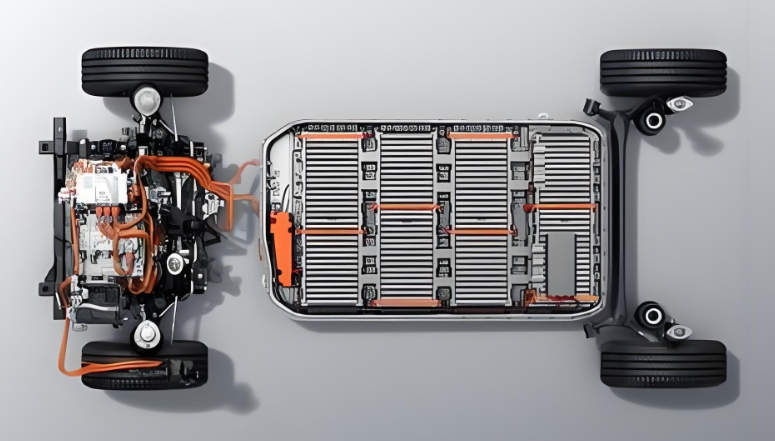

電気自動車 (EV) およびエネルギー貯蔵システム (ESS) 市場の急速な成長に伴い、効率的で軽量なバッテリー システムの需要が高まっています。

- 従来の電池構造材料には重量、強度、耐久性の点で限界があり、現代の要件を満たすことが困難になっています。

~炭素繊維複合材料は、高強度、低密度、優れた耐食性を備え、電池構造材料として理想的な選択肢となりつつあります

。

この論文では、電池構造における炭素繊維複合材料の統合的応用を掘り下げ、その技術革新、市場の可能性、直面する課題を分析します。

電池構造の材料要件

炭素繊維複合材料の利点

バッテリー構造は電気自動車 (EV) およびエネルギー貯蔵システム (ESS) の中核コンポーネントであり、その設計はシステム全体の効率、性能、安全性に直接影響します。従来のバッテリーのケースとサポートは、多くの場合、アルミニウム合金または鋼で作られています。 これらの材料は優れた機械的強度と耐久性を備えていますが、密度が比較的高いため、バッテリー システムの重量が大幅に増加し、電気自動車の航続距離とエネルギー効率が低下します。これに関連して、炭素繊維複合材料の利点がますます明らかになってきています[45]。

炭素繊維複合材料は非常に高い比強度と剛性を備えているため、構造強度を維持しながらバッテリー システムの重量を大幅に軽減でき、車両のエネルギー効率が向上します。 さらに、炭素繊維複合材の耐食性と耐疲労性により、特に過酷な環境で非常に優れた性能を発揮する、長期間の使用にわたって優れた構造的完全性を維持することができます。 これらの利点により、炭素繊維複合材料は電池構造用途において多大な可能性をもたらします[48]。

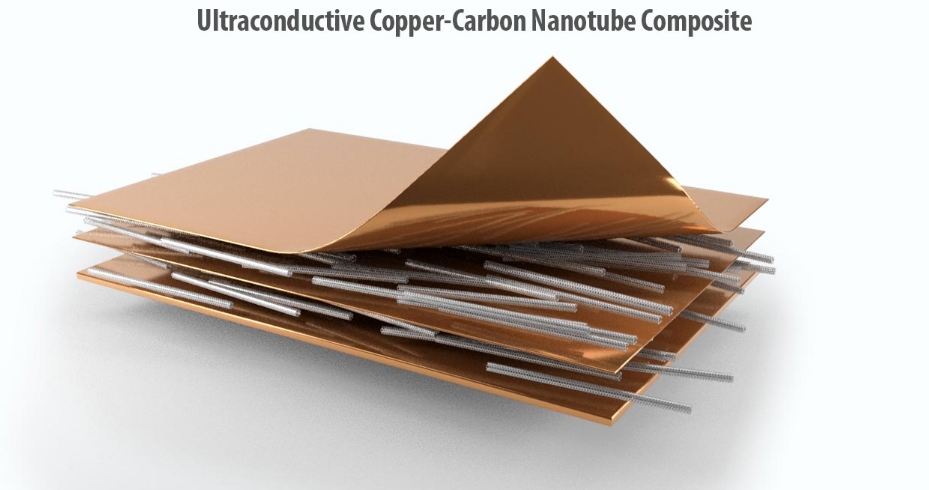

最近の研究により、炭素繊維複合材料の応用の可能性がさらに広がりました。たとえば、研究者らは、カーボンナノチューブ(CNT)やグラフェンを炭素繊維複合材料に導入することによって、改質された材料の電気伝導性と熱伝導性が大幅に向上することを発見しました。これは、バッテリーシステムのエネルギー管理と熱管理にとって特に重要です。バッテリーの動作中に発生する熱は、過熱を防ぐために効率的に伝導および放散される必要があるからです。さらに、ナノ材料の添加により、複合材料の耐疲労性と衝撃靱性も向上し、外部衝撃を受けた場合でもバッテリーが構造的完全性を維持できるようになり、システム全体の安全性が向上します [51]。

スマート炭素繊維複合材料も、現在の研究のホットスポットです。この材料はセンサーまたは機能性ナノ材料を炭素繊維マトリックスに統合し、バッテリー構造内の応力と温度の変化をリアルタイムで監視できるようにします。正確な構造健全性データをバッテリー管理システムに提供します。このようなスマート材料は、バッテリーシステムの潜在的な故障を予測して防止できるだけでなく、実際の応用において電気自動車やエネルギー貯蔵システムの安全性と信頼性を高めることもできる[64]。

電池構造用炭素繊維複合材料の技術革新

近年、電池構造における炭素繊維複合材料の応用技術が大きく進歩した。従来、炭素繊維複合材は主に航空宇宙分野や高性能自動車分野で使用されてきました。しかし、電気自動車とエネルギー貯蔵市場の急速な成長に伴い、これらの材料は徐々にバッテリー構造にも拡張されてきています[77]。

特に、熱可塑性樹脂をベースとした炭素繊維複合材料は、加工性が良く、リサイクル性が高いことで知られており、電池構造用途における重要な材料となっている。これらの材料は溶融成形技術を使用して加工され、複雑な構造の統合設計を可能にするだけでなく、優れた機械的特性と熱安定性も提供します。

電気自動車の分野では、テスラや BMW などの企業が先駆者として炭素繊維複合材料を採用し、車両全体の重量を軽減し、性能を向上させてきました。 たとえば、テスラは、最新の電気自動車モデルのバッテリー筐体の主要材料として炭素繊維複合材を利用しています。この革新的な設計により、車両の重量が大幅に軽減されると同時に、バッテリー システムの安全性と耐久性が向上しました。同様の用途は BMW の i シリーズ電気自動車でも明らかであり、ボディ構造だけでなくバッテリー モジュールやサポートにも炭素繊維複合材を広範囲に使用することで、車両重量がさらに最適化され、エネルギー効率が向上し、航続距離が延長されました。

さらに、炭素繊維複合材料の積層設計と多材料複合技術は、電池構造を最適化するための新しいアプローチを提供します。多層炭素繊維複合材料を採用することにより、応力が効果的に分散され、バッテリー構造の耐衝撃性と疲労性能が向上します。炭素繊維複合材料とアルミニウム合金やマグネシウム合金などの他の軽量素材を組み合わせることで、バッテリーシステムの全体的な性能がさらに向上します。例えば、カーボンファイバーとアルミニウム合金の複合材料で作られたバッテリーエンクロージャーは優れた保護を提供し、軽量設計により効果的に重量を軽減し、現在の電気自動車バッテリー構造設計の重要な方向性を示しています。

統合された設計とアプリケーションの利点

バッテリー構造における炭素繊維複合材料の統合設計により、システムの効率と性能が大幅に向上します。従来の個別の設計とは異なり、カーボンファイバー複合材を使用すると、バッテリーエンクロージャやモジュールサポートなどのコンポーネントを統合された製造プロセスに統合できます。この設計アプローチは、材料の使用量を削減するだけでなく、生産プロセスを簡素化し、製造コストを削減します。

特に高性能電気自動車では、炭素繊維複合材料の適用により、バッテリーシステムの全体的な性能が著しく向上しました。例えば、炭素繊維複合材料の高強度特性は、外部衝撃の際にバッテリーシステムの構造的保護を向上させ、それによってバッテリーの安全性を高めます。

実際の用途では、炭素繊維複合材の統合設計は、バッテリーエンクロージャとモジュールサポートに特に顕著に現れます。従来のバッテリーエンクロージャーは通常、アルミニウム合金または鋼で作られており、ある程度の強度はありますが、重量が重くなり、複雑な製造プロセスが必要になります。カーボンファイバー複合材の使用により、バッテリーエンクロージャーの重量が大幅に軽減されるだけでなく、統合された設計により全体の強度と耐久性も向上します。同様に、バッテリーモジュールを支えるために重要なモジュールサポートも、炭素繊維複合材料で作られた場合、構造強度を維持しながら軽量化の恩恵を受けることができます。

さらに、炭素繊維複合材料は優れた熱管理特性を提供します。バッテリーは動作中にかなりの熱を発生しますが、炭素繊維複合材の熱伝導率が効果的に熱を放散し、局所的な過熱を防ぎ、バッテリーの効率と寿命を向上させます。

これらの利点を組み合わせることで、電池構造に炭素繊維複合材料を使用すると、電池システムの全体的な性能が向上するだけでなく、電気自動車やエネルギー貯蔵システムの将来の開発に新しい設計の洞察が得られます。