現在、新エネルギー技術、軽量化技術、インテリジェントネットワーク技術が自動車産業の発展と技術革新をリードする三大方向であり、炭素繊維複合材料がこの分野のリーダーとなっている。軽量かつ高強度の性能を備えた自動車軽量化技術の開発。炭素繊維複合材料の特殊性と複雑さのため、この論文では、材料の選択、構造設計と最適化、レイアップ設計と最適化、アセンブリ接続設計、シミュレーション分析、プロセスの側面から炭素繊維複合材料ドアの研究開発技術を調査します。ドアの軽量化・一体化・モジュール化を実現するためのモールド成形等を行っている。

引用

新エネルギー車の中核技術の一つである軽量化技術は、省エネと排出ガス削減、グリーン開発を実現し、自動車業界の双方にとって有利な状況を促進する唯一の方法であり、開発のトレンドと傾向となっています。世界の自動車の。自動車の軽量化を実現する最も直接的かつ効果的な方法は、軽量素材を使用することです。炭素繊維強化プラスチック(CFRP)は、高強度、高剛性、高破壊靱性、耐食性、高減衰などの特性を持ち、車両の重量を大幅に軽減でき、軽量化率は50%〜60%です。車両の耐用年数、燃費、安全性、快適性を大幅に向上させると同時に、自動車業界で最も理想的な軽量素材として認識されています。

材料の選択とテスト

自動車用複合製品の製造には、部品の性能、安全性、耐久性、負荷条件などの要因に応じて、適切な材料を選択する必要があります。自動車産業における炭素繊維の性能要件には、炭素繊維の強度レベルに応じて T300 と T700 が一般的に使用されます。中間素材の形状に応じて、プリプレグ、ファブリック、一方向ベルト、多軸編組布などがあり、トウのサイズに応じて、3K、6K、12K、18K、24K、48Kなどがあります。代表的な樹脂の種類としては、エポキシ樹脂、ポリウレタン、ダブルホース樹脂、フェノール樹脂、ポリイミド樹脂などが挙げられます。上記の材料組成や材料形状の選択には、外観、用途などを総合的に考慮する必要があります。環境、パフォーマンス、コスト、プロセス、その他多くの要因。

このブログで研究したドアは、T300 グレード、二軸炭素繊維織物強化エポキシ樹脂ベースのプリプレグの 3K トウを選択しました。

構造設計と最適化

モデル削減設計

複合材料の形成は、多層プリプレグの敷設と重ね合わせた圧力硬化で行われるため、複合材料構造の設計では繊維敷設の技術性を考慮する必要があります。つまり、角度遷移は次のとおりです。可能な限り平滑にし、鉄筋や鉄筋溝の特性を軽減する必要があります。したがって、ドア金属データモデルと設計ハードポイント情報を取得した後、まずモデルを単純化し、剛性を高めるために使用される補強溝や補強材を削除または削減し、旋回領域での遷移やコーナーの丸みに対応する必要があります。 .

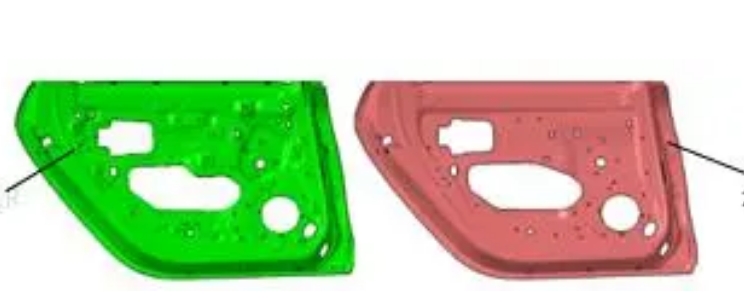

ドア内板の金属モデルと簡易処理後の複合モデルの構造を図に示します。

(緑色の部分が金属モデル、赤色の部分が複合モデル)

積層構造のフィレット半径は、選択した材料、金型、積層部品の厚さの柔軟性に関係します。角丸の最小半径は製造部門と相談して決定する必要があります。角丸の半径が小さすぎると、角部に繊維切れ、ブリッジング、樹脂溜まりなどの製造欠陥が発生します。したがって、複合材料の積層構造を設計する際には、鋭角な角が形成されないように、角の半径をできるだけ大きくする必要がある

。

ドア内板コーナー部の金属モデルと処理後の複合モデルを図に示します。

(緑色の部分が金属モデル、赤色の部分が複合モデル)

統合されたデザイン

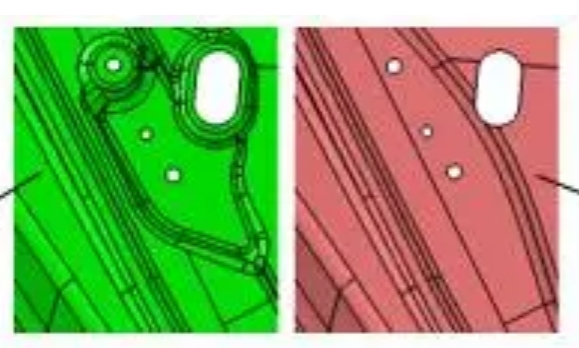

従来の金属製ドア構造は、一般的に外板、内板、窓枠補強板、上下ヒンジ補強板、ロック補強板、リミッター補強板、ウエストライン補強板、衝突防止ビーム等の構造部品を含んでいる。一般的なスチール製金属ドアのモデル分解図を図に示します。

複合材料の利点は、部品と留め具の数を大幅に減らし、接続と組み立てを簡素化し、複合材料の製造コストを削減し、統合を達成するために、いくつかの部品を組み合わせて全体の成形品を作成できることです。材料、機能、構造の説明

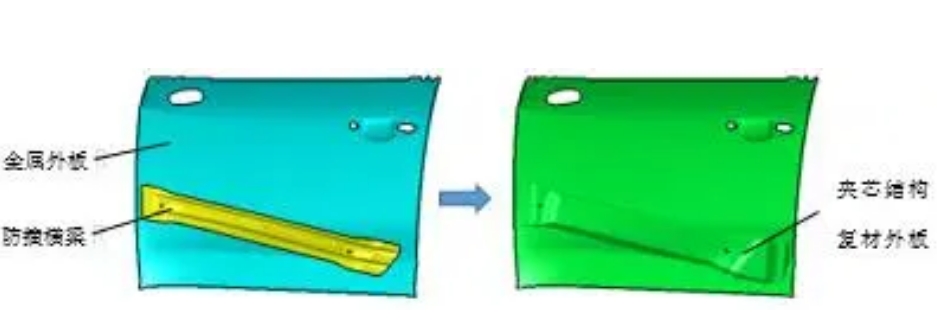

複合材料の統合設計により、ドアストッパー補強板、ロック補強板、ヒンジ補強板をインナープレートに統合することができ、さまざまな規制要件と性能指標を確保することを前提として、ストッパーの取り付けと動作チェックの問題を解決し、ローカルでの作業を行うことができます。ストッパーとヒンジの取り付け部分を厚くし、局所的な強度と剛性を向上させます。衝突防止ビームは車両のドアプレートに統合することもでき、サンドイッチ構造の設計方法により外板全体の剛性が向上するだけでなく、部品点数と組み立てコストも削減されます。

外側プレートに統合された衝突防止ビームを備えた炭素繊維複合発泡サンドイッチ構造を図に示します。

(左側は金属外板と衝突防止ビーム、右側は複合外板)

舗装の設計と最適化

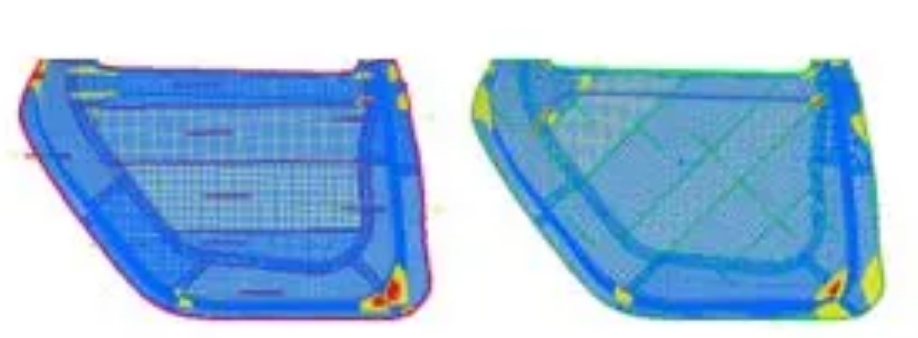

複合構造の設計では、積層設計が鍵となります。積層設計のコア技術は、単層構造の優れた性能を複合構造のコンポーネントにどのように伝達するかであり、積層構造は前後を接続する役割を果たします。したがって、複合層の設計では、複合コンポーネントの荷重条件と力伝達経路を考慮するだけでなく、複合成形プロセスの難しさにも注意を払う必要があります。炭素繊維複合材料の構造設計の基本原則は次のとおりです。

a) 主応力の原理: ファイバーの軸受性能を最大限に発揮するには、ファイバーの方向はコンポーネントの主応力の方向と可能な限り一致している必要があります。

b) 対称バランスの原理: 対称バランス積層体は、硬化後のさまざまな結合効果によって引き起こされる反り変形を回避できます。

c) 舗装方向の原則:一般に 0°、90°、±45° およびその他の舗装方向を使用し、設計と施工量を簡素化するために舗装方向を最小限に抑え、舗装層の最小割合は 10% 以下です。

d) 積層順序の原則:層間剥離やひび割れによる損傷を防ぐために、積層の同じ角をできるだけ均等に配置し、通常は 4 層以下に配置します。

仮想プロセスオーバーレイのプロセスでは、オーバーレイ結果を評価する必要があります。オーバーレイが不十分な場所では、オーバーレイ解析が完全に合格するまで、合理的な分割、オーバーレイの開始点、刃先、パッチの変更、およびその他の設計方法を採用して、オーバーレイの分割または原点を最適化する必要があります。

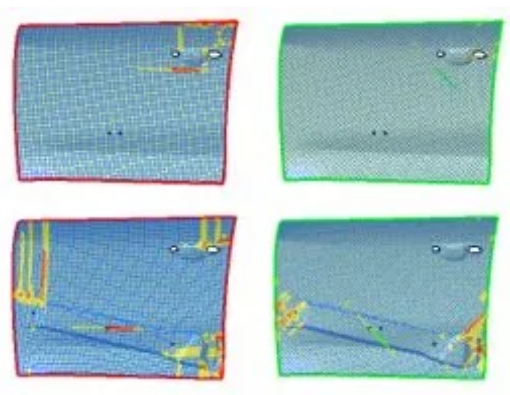

このブログでは、炭素繊維複合材の外板は、構造が単純で、外観が滑らかで、選択されたプリプレグ材料で直接覆われています。内板構造はより複雑であり、プリプレグコーティング技術を満たすためには分割する必要がある

。

Siemens Fibersim 複合設計ソフトウェアに基づいて、外側および内側のボードの被覆性が分析され、最適化されました。内外基板の被覆性は良好であり、製造ニーズを満たすことができた。

ドアパネルのクラッディング効果を図に示し、ドアパネルのクラッディング効果を図に示します。

(外装パネルカバー効果)

(ドアインテリアパネルオーバーレイ効果)

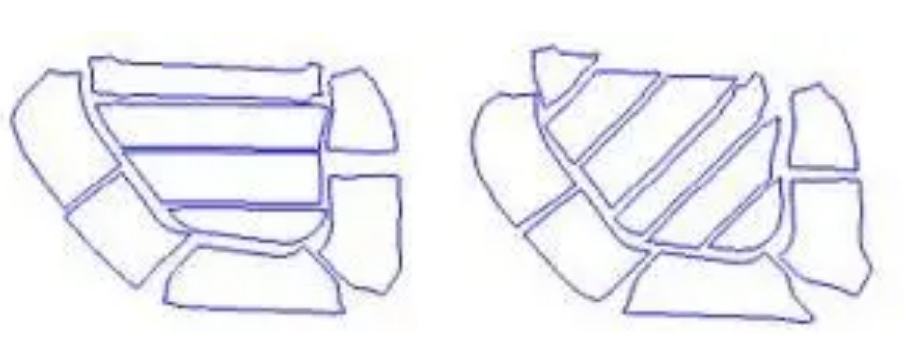

展開図は複合ドアの製造に使用され、導出されたデータは自動布裁断機が識別できる情報として直接使用できます。炭素繊維複合材ドアのインナーパネルの0/90°方向の配置図を図に示します。

(ドア内装パネルレイアウト開発)

接続設計と組み立て

複合接続設計技術では、一般的に環境に加えて、構造部分の伝達荷重の大きさ、接続部分の重要性、接続部分の材料特性などを考慮する必要があります。状態、検出可能性、分解および修理可能性、ならびにプロセスおよび製造コスト。複合材料の接続は、一般に機械的接続、接着剤による接続、ハイブリッド接続に分類されます。

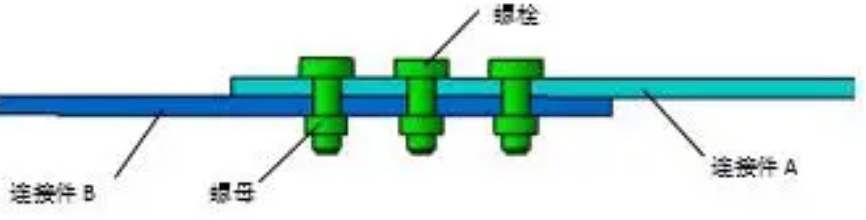

機械的接続

(左から右へ: コネクタ B、ナット、ボルト、コネクタ A)

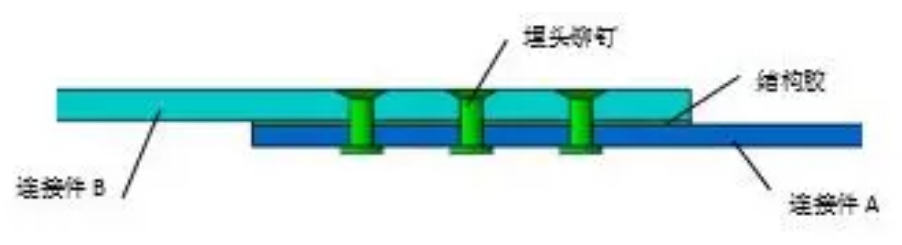

接着ジョイント

複合材料の接着とは、接着剤を使用して部品を取り外し不可能な全体に接続することを指します。これは実用的で効果的な接続技術であり、複合材料の接続に広く使用されています。接着剤接合部の構造設計も多様で、接着剤の形状に応じて、平面ラップ、コーナーラップ、T字型接着、チューブ、ロッド接着などの形式に分けることができます。材料の接合方式に応じて、バットジョイント、ラップジョイント、プラグジョイント、ステップラップジョイントなどに分けることができます。

ボンディング接続図を図に示します。

(左から右へ: コネクタ B、構造用接着剤、コネクタ A)

ハイブリッド接続

(左から右へ:コネクタB、皿リベット、構造用接着剤、コネクタA)

プロセス成形および加工

成形工程

高度な樹脂マトリックス複合材料の成形および製造技術は、基本的に 2 つのカテゴリー、すなわち湿式成形と乾式成形に分類できます。

一般的な湿式成形方法には、レジン トランスファー モールディング (RTM)、真空アシスト モールディング (VARI) などが含まれます。

乾式成形の一般的な成形方法には、オートクレーブ成形、金型成形などが含まれます。大型で複雑な形状、部品の集積度が高い場合にはオートクレーブ成形を使用します。小型の高精度部品の場合、通常は成形されます。

炭素繊維複合材の成形プロセスの選定は、原料の選定と同時に行われます。本稿では外装パネル、内装パネルともにプリプレグ材料を選定し、成形方法は乾式成形としました。大型であることを考慮すると、取付面や取付穴には高精度が要求され、特に外板の表面品質はクラスAに達する必要があり、内板の構造は複雑で厚みが変化し積層されており、内板、外板とも成形されている。両面硬質プリプレグ金型

処理中

硬化および成形後、複合材料も加工する必要があります。通常、穴あけ、トリミング、研削などが必要です。特にドアや内側および外側のプレートのような複雑な複合製品の場合、穴の数は多くなります。大型、困難、高精度、時間のかかる加工、高コスト。

炭素繊維複合材料製品の加工は通常、伝統的な加工方法と高度な加工方法に分けられ、伝統的な加工方法は基本的に金属加工技術と設備に従い、先進的な複合材料加工方法は製品の加工品質と性能を大幅に向上させます。従来の加工方法は加工品質の要件を満たすことができないだけでなく、複合製品に損傷を与える可能性があり、さらには損傷を引き起こす可能性があり、高度な加工方法と装置は高価であり、加工コストが高すぎます。

高度な加工技術には、レーザー加工、高圧ウォータージェット加工、超音波加工などが含まれます。

結論の議論

前述の炭素繊維複合ドア構造の設計プロセスと技術は、多くのプロジェクトによって検証されていますが、経済性、メンテナンス性、製造能力などの欠点があることは避けられず、その他の要因が自動車会社の技術移転の障害となっています。炭素繊維市場。炭素繊維産業の継続的な発展と自動車の軽量化技術の成熟により、自動車産業における炭素繊維複合材料の応用はさらに広範になるでしょう。