〈7〉ポリエーテルエーテルケトン(PEEK)〈8〉は、主鎖構造中に1つのケトン結合と2つのエーテル結合から構成される高分子であり、特殊な高分子材料です。高温耐性、耐化学腐食性およびその他の物理的および化学的特性を備えた半結晶性ポリマー材料の一種であり、高温耐性構造材料および電気絶縁材料として使用でき、ガラス繊維またはカーボンで製造できます。繊維複合強化材。一般的には、芳香族ジフェノールと縮合して得られるポリアリールエーテルポリマーが用いられる。この材料は、航空宇宙、医療機器 (骨欠損を修復するための人工骨として)、および産業分野で数多くの用途があります。

(PEEK原料)

1.パフォーマンス概要

PEEK はポリアリール エーテル ケオンの最も重要な製品であり、その特殊な分子構造により、ポリマーに高温耐性、優れた機械的特性、良好な自己潤滑性、容易な加工性、耐化学腐食性、難燃性、剥離抵抗性、耐放射線性、安定した絶縁性、耐加水分解性や加工の容易さなどの優れた特性は、現在、最高の熱可塑性エンジニアリングプラスチックとして認識されています[31]。

1) 高温耐性

一般的な PEEK ポリマー材料およびブレンドのガラス転移温度は通常 143 ℃、融点は 343 ℃、熱変性温度は 335 ℃ にも達します (ISO75Af、炭素繊維充填)、連続使用温度は 260 °C (UL746B、未充填)。

2) 耐摩耗性

一般的な PEEK ポリマー材料は、優れた耐摩擦性と耐摩耗性を備えており、特に耐摩耗性改良摩擦グレードは、圧力、速度、温度、接触面粗さの広い範囲で優れた耐摩耗性を示します。

3) 耐薬品性

一般的な PEEK ポリマー材料の耐食性はニッケル鋼の耐食性と同様であり、ほとんどの化学環境において、さらには高温環境においても優れた耐食性を備えています。

4) 耐火性、軽煙、非毒性

一般的な PEEK ポリマー材料は非常に安定しており、難燃剤を添加しなくても 1.5 mm のサンプルで UL94-V0 グレードに達します。この材料の組成と固有の純度により、火災が発生した場合でも煙や有毒ガスの発生はごく少量です。[49]

5) 耐加水分解性

一般的な PEEK ポリマーおよびブレンドは、水または高圧蒸気による化学的攻撃に対して耐性があります。この材料で作られた部品は、高温高圧の水中での連続使用下でも高いレベルの機械的特性を維持します。

6) 優れた電気的性能

一般的な PEEK ポリマー材料は、幅広い周波数および温度にわたって良好な電気的性能を維持します。

さらに、PEEKポリマー材料は、高純度、環境保護、加工の容易さなどの特性も備えています。

2.研究・生産状況

PEEK は発売以来、航空宇宙、自動車、エレクトロニクス、エネルギー、産業、半導体、医療分野で広く使用されています。

1)。航空宇宙

航空宇宙は、PEEK によって開発された最も初期の応用分野であり、航空分野の特殊性により、通常、柔軟な加工、低加工コスト、過酷な環境に耐えることができる軽量材料が必要です。 PEEK は、その並外れた強度、化学的不活性、難燃性の特性により、さまざまな航空機部品の製造においてアルミニウムやその他の金属材料を置き換えることができ、公差が小さい部品に加工するのが容易です。

航空機内での成功事例には、ワイヤー ハーネス クランプとパイプ クランプ、インペラ ブレード、客室ドア ハンドル、絶縁カバー フィルム、複合ファスナー、ケーブル タイ、ワイヤー ハーネス、波形ケーシングなどが含まれます。外部には、レーダーレドーム、リフターなどがある。ドロップフレームハブカバー、マンホールカバー、フェアリングブラケットなど

さらに、PEEK 樹脂はロケットのバッテリーのスロット、ボルト、ナット、ロケット エンジンの部品の製造にも使用できます。

(PEEK素材製の航空機)

2) 自動車産業

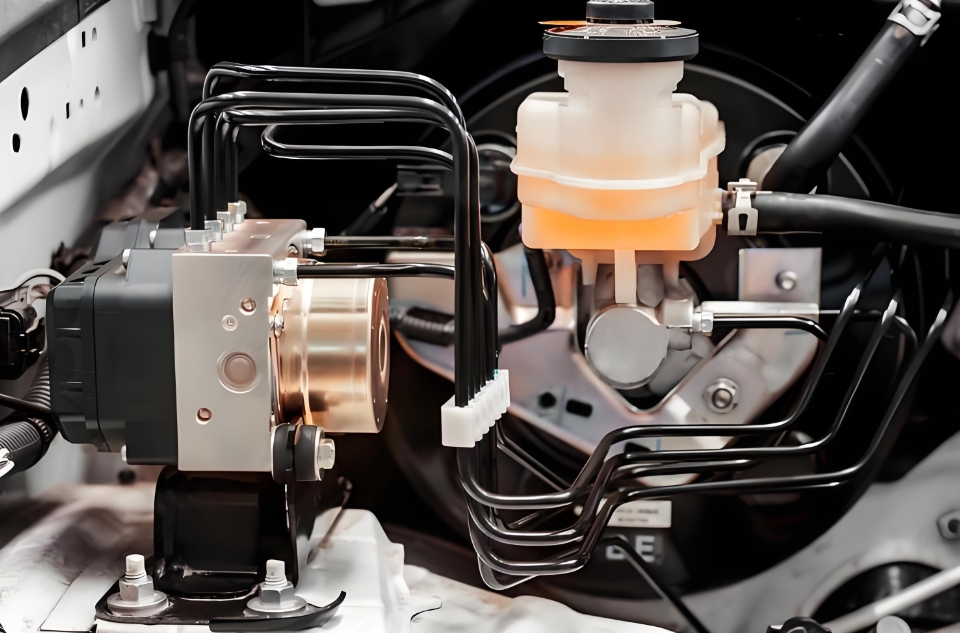

現在、自動車業界では、車両の軽量化とコストの最小化と製品性能の最大化という二重の性能、特に自動車の快適性と安定性の追求と、それに対応するエアコン、電動ウィンドウ、エアバッグ、ABSブレーキシステムなどの装備の重量がますます求められています。も日に日に増えています。 PEEK樹脂の優れた熱力学特性、耐摩擦性、低密度、自動車部品への加工の容易さなどの利点を活用し、加工コストを大幅に削減します。重量を最大 90% 削減できるだけでなく、長寿命も保証します。したがって、PEEKは金属ステンレス鋼の代替品として使用され、チタンはエンジンのインナーカバー、自動車のベアリング、ガスケット、シール、クラッチリングなどの部品の製造に使用されています。また、自動車のトランスミッション、ブレーキ、空調システムにも広く使用されています。

(PEEK製自動車部品)

3)エレクトロニクス産業

PEEKは、高温耐性、耐摩耗性、耐食性、低揮発性、低抽出性、低吸湿性、環境保護および難燃性、安定したサイズ、柔軟な加工などの特性を備えており、次のような電子機器に広く使用されています。コンピュータ、携帯電話、回路基板、プリンタ、発光ダイオード、電池、スイッチ、コネクタ、ハードドライブなど。

(PEEK製E&E部品)

4) エネルギー部門

適切な材料を選択することは、エネルギー業界で開発を成功させるための重要な要素の 1 つとみなされることが多く、運用パフォーマンスを向上させ、コンポーネントに関連するダウンタイムのリスクを軽減するために、近年エネルギー分野で PEEK の人気が高まっています。失敗。

PEEK 独自の高い耐熱性、耐放射線性、耐加水分解性、自己潤滑性、耐化学腐食性、優れた電気特性などは、海底一体型ワイヤーハーネスパイプ、ワイヤーおよびケーブル、電気コネクターなどのエネルギー産業での使用が増加しています。地中センサー、ベアリング、ブッシュ、ギア、サポートリング、その他の製品。石油とガス、水力発電、地熱、風力、原子力、太陽エネルギーの分野で使用されています。

(PEEK は石油化学産業に属しています)

5) その他

機械産業では、PEEK 樹脂はコンプレッサーのバルブ、ピストン リング、シール、さまざまな化学ポンプの本体やバルブ部品の製造に一般的に使用されています。ボルテックスポンプの羽根車をステンレスから樹脂に変更することにより、摩耗度や騒音が大幅に低減され、長寿命化が図れます。さらに、PEEK 樹脂はパイプ部品材料の仕様を満たしているため、高温でもさまざまな接着剤で接着できるため、最新のコネクタが別の潜在的なアプリケーション市場となるでしょう。

半導体産業は、ウェハの大型化、チップの小型化、線幅と線幅のサイズの縮小に向けて移行しており、PEEK ポリマー材料はウェハ製造、フロントエンド処理、処理と検査、およびバックエンド処理において明らかな利点を持っています。

医療業界では、PEEK 樹脂は 134 °C でのオートクレーブ滅菌を 3,000 サイクルまで耐えることができるため、高度な滅菌要件があり、繰り返し使用される外科用および歯科用機器の製造に適しています。 PEEK 樹脂は、熱水、蒸気、溶剤、化学試薬の条件下で高い機械的強度、良好な応力耐性、加水分解安定性を示すことができ、高温蒸気消毒を必要とするさまざまな医療機器の製造に使用できます。 PEEKは、軽量、無毒、耐食性という利点があるだけでなく、人体と有機的に結合できる人骨に最も近い素材であるため、人骨の製造に金属の代わりにPEEK樹脂を使用することが可能です。これも医療分野における重要な用途です。