ポリマーは、21 世紀で最も一般的に使用され、よく知られている材料の 1 つです。しかし、純粋なポリマーは、大きな強度と優れた耐熱性が必要な産業での使用には十分ではありません。結果として、熱可塑性複合材料が好ましい材料となり、これらの新しい材料を作成するには、高いエネルギー消費、高価な材料コスト、信頼性、リサイクル可能性などの障害を克服する必要があります。

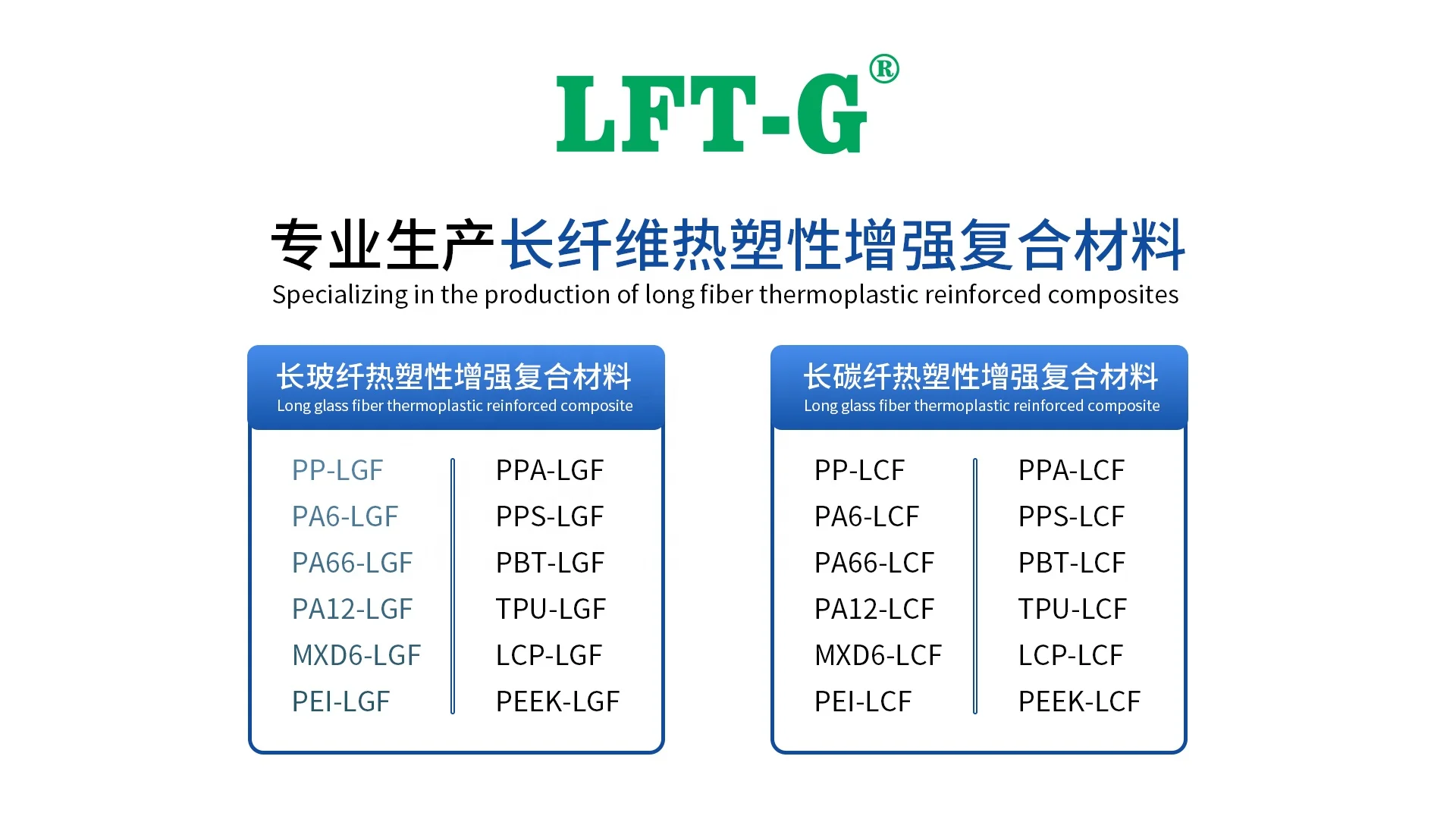

炭素繊維(CF)は、軽量、高温耐力、低密度、高弾性率、良好な耐薬品性などの優れた特性により研究者の注目を集めています。 CF は、高い強度重量比、低毒性、リサイクル可能、非腐食性、優れた耐摩耗性を備えたユニークな材料でもあります。一般に、CF には重要な電気的、物理的、機械的、および熱的特性があります。熱可塑性複合材料とは、マトリックスとしての熱可塑性ポリマー(ポリエチレン(PE)、ポリアミド(PA)、ポリフェニレンサルファイド(PPS)、ポリエーテルイミド(PEI)、ポリエーテルケトンケトン(PEKK)、ポリエーテルエーテルケトン(PEEK)など)を指します。複合材料の強化材として、さまざまな連続/不連続繊維 (炭素繊維、ガラス繊維など) を使用します。

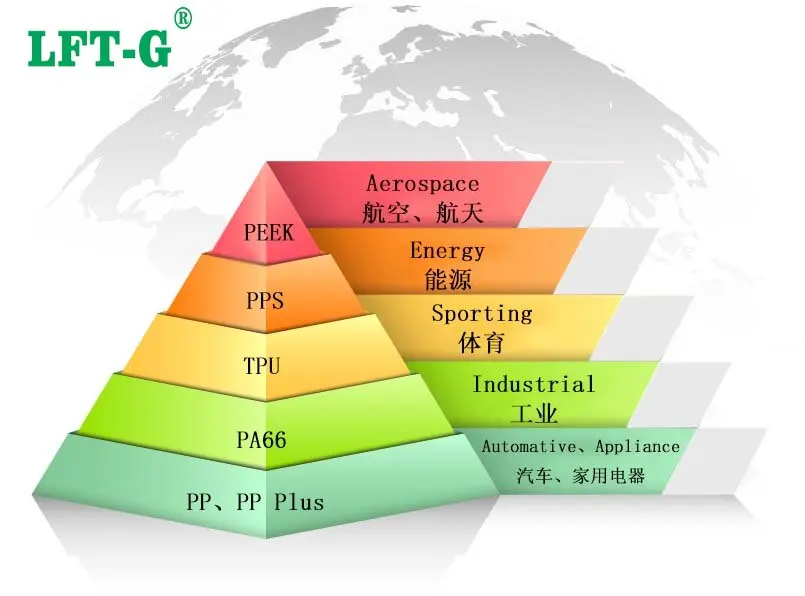

炭素繊維強化熱可塑性複合材料 (CFRTP) は、優れた熱的、機械的、電気的特性を備えているため、建築や建設、海洋、自動車、スポーツ用品、航空機の用途で広く使用されています。炭素繊維は、ポリマーマトリックスを強化するための有望な材料である[24]。

CF 材料には、前駆体/原料、特性、熱処理段階での処理温度に応じていくつかの種類があります。 CF は、不連続繊維と連続繊維 (マトリックス内の繊維の配向) またはその長さに従って分類することもできます。その結果、多くのメーカーがさまざまなタイプの CF を製造しています。たとえば、不連続繊維をベースにした複合材料は、特性がほぼ等方性であることが要求される大量用途に使用されます。一方、連続繊維ベースの複合材料は、サポートビーム、衝撃プレート、格納容器など、一方向または両方向でより高い機械的特性が必要とされる少量用途で広く使用されています。

熱可塑性樹脂ベースの炭素繊維複合材は加工中に結晶化とガラス転移を起こしますが、熱硬化性樹脂ベースの炭素繊維複合材は架橋反応と硬化反応を起こします。プロセスの難易度の観点から見ると、熱可塑性炭素繊維複合材料は熱硬化性炭素繊維複合材料よりも準備プロセスでの浸透が困難ですが、同時に、成形サイクルが短く、良好な衝撃を与えるという利点も明らかです。耐久性、溶接性、二次成形が可能であり、構造設計の自由度が高い

。

炭素繊維強化熱可塑性複合材料で作られたさまざまな部品は、低密度、高強度、比較的高い靭性、リサイクルと再利用という利点があり、航空宇宙、軍事、ハイエンド機械、医療、その他の分野。

5 つの主要な炭素繊維強化熱可塑性複合材料

1.炭素繊維強化PPS

PPSは、機械的性質、耐薬品性、難燃性などに優れた半結晶性熱可塑性樹脂です。炭素繊維の強化方法も、PPS の性能に非常に明らかな影響を与えます。 50%未満の範囲では、熱可塑性複合材料中の炭素繊維の体積比率が大きくなるほど、複合材料の機械的特性が高くなる[58]。

炭素繊維強化ポリフェニレンサルファイド(PPS)欧州先進国では航空宇宙・軍事分野で広く使用されていますが、PPS樹脂などの原料の生産能力に限界があるため、国内での応用レベルはまだ非常に大きいのが現状です。一方で、炭素繊維強化PPS複合材料の応用技術が適用されます。これには、複合材料を準備する能力と複合製品を開発する能力の両方が含まれます。国内では国産の炭素繊維強化ポリフェニレンサルファイド(CF/PPS)製接続シートがドローンへの適用に成功している。国産の熱可塑性複合材がUAVの軸受構造部品として使用されるのはこれが初めてであり、UAV分野における熱可塑性複合材の応用を促進するための新たな試みと探求である[67]。

炭素繊維強化PI複合材料において、炭素繊維は第90>樹脂マトリックスは主に繊維を接続して荷重を伝達する役割を果たし、せん断応力を伝達して耐え、繊維に垂直な引張および圧縮荷重に耐え、繊維を保護します。損傷から。

複合材料が外力を受けたとき、炭素繊維とマトリックス樹脂全体は、炭素繊維とマトリックス樹脂のひずみが等しくなりますが、炭素繊維の弾性率がはるかに大きいため、炭素繊維とマトリックス樹脂の応力が同じである場合、炭素繊維の応力はマトリックス樹脂の応力よりもはるかに大きくなります。したがって、炭素繊維は、複合材料に加えられる応力負荷の大部分を負担します。

3.カーボン繊維強化PA

ナイロン (PA) は一般的な熱可塑性エンジニアリング プラスチックとして、半世紀以上の開発があり、エンジニアリング プラスチックで最も広く使用されており、その製品は自動車、機械、石油化学、繊維、輸送分野で重要な役割を果たしています。 、建設、エレクトロニクス、冶金およびその他の産業分野。

ナイロン(PA)自体は優れた性能を持っていますが、吸湿性が大きい、製品の寸法安定性が低い、金属としての強度や硬度がある程度低いなどの欠点があり、用途価値に影響を与えます。これらの欠点を克服するために、連続炭素繊維強化材を使用して性能を向上させることができます。

炭素繊維強化ナイロンこの複合材料は、強化材とマトリックスの性能上の利点を十分に反映しており、強化されていないナイロンよりも強度と剛性が大幅に向上し、純粋な PA66 樹脂の引張強さは 10 倍増加します。高温環境において、この複合材料はクリープが小さく、寸法安定性が良く、耐摩耗性が優れています。

4.炭素繊維強化ポリエーテルエーテルケトン(PEEK)複合材料

PEEK は新興ポリマーとして、2002 年まで中国で研究開発段階にあり、国内企業が量産できるようになりました。近年、国内の PEEK 生産数は着実に増加しており、製品品質は国際基準に達しており、繊維強化 PEEK 複合材料の開発を強力にサポートしています [145]。

炭素繊維強化PEEK複合材料は、連続相樹脂マトリックスとして特殊なエンジニアリングプラスチックのポリエーテルエーテルケトン(PEEK)、分散相強化剤として炭素繊維(CF)を使用した複合材料の一種です。現在、連続炭素繊維強化熱可塑性複合材料は、主に航空宇宙、衛星、軍事およびその他の分野で使用されている[148]。