おそらく、電気自動車 (EV) で最も重要なコンポーネントの 1 つは、衝突や火災の際にバッテリーを乾燥させ、強力かつ安全に保つものです。

このコンポーネントを説明するには、ハウジング、ケーシング、トレイ、ボックス、エンクロージャなど、多くの用語が使用されます。 現在、バッテリーパックの筐体に使用されている主な材料には、スチール、アルミニウム、プラスチック複合材が含まれます。

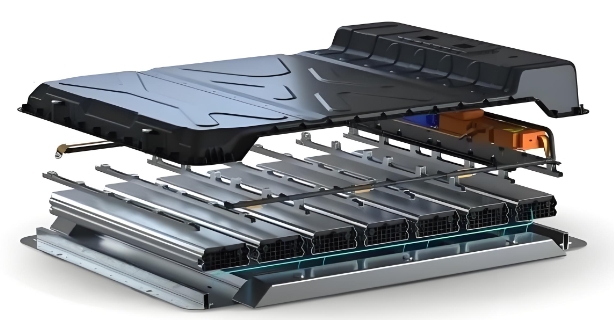

当然のことですが、完全な EV バッテリー パックは非常に重く、通常は車両の総重量の約 40% を占めます。 バッテリー パックの構成 (セルとモジュール、熱管理、バッテリー管理システム (BMS)、セパレーターなど) を考慮すると、それらが非常に高価であり、合計すると車両の価値の 50% に達する理由を簡単に理解できます。 .

これが、電気自動車の使用中および使用後にバッテリーを慎重に取り扱う必要がある理由です。 電気自動車の動力バッテリーが寿命に達したとき、リサイクルであろうと二次利用であろうと、まだ世界に提供できるものがたくさんあるため、動力バッテリーは簡単に分解してリサイクルできる必要があります。

1.取り外し可能

しかし、2010 年以降に発売された最初の電気自動車で使用されているバッテリー ケースは、密閉されるように設計されていました。このため、不浸透性、耐衝撃性、耐火性、耐水性、耐タンパー性の必要性が極限まで高まっており、その結果、バッテリーやリサイクルプロセスの修理がほぼ不可能になり、多くの場合、防護服を着た人が保護ケースをこじ開ける必要があります。現在のバッテリーエンクロージャーの設計戦略の鍵となるのは、分解、火災および熱暴走からの保護、衝突性能、リサイクル可能性です。しかし、電気自動車のバッテリー市場は急速に成長しており、バッテリーの化学的性質、バッテリーのパッケージング形式 (ソフトパック、円筒形、角形) およびバッテリー技術が頻繁に変更されており、全固体バッテリー技術の登場が近づいています。これらすべてが電気自動車のバッテリー エンクロージャに影響を与えます。

これから説明するように、車両構造におけるバッテリー エンクロージャの役割は常に進化しており、構造要件が増加しており、その結果、材料の入手可能性、接合技術、保守性の要件について疑問が生じています。現在、電気自動車の約 80% はアルミニウム製バッテリー ケースを使用しており、残りはスチール製が大半を占めていますが、新しい熱可塑性プラスチック ソリューションは、金属ソリューションに代わる軽量で革新的な代替品を提供します。

2. 電池パックのシェル材質の選択

バッテリーケースの世界では、スチールとアルミニウムの間の長年の議論が続いており、各サプライヤーが他のサプライヤーよりも適合性が高いと主張しています。鉄鋼メーカーは、他の材料に比べて、高強度、成形性、修復性だけでなく、費用対効果が高く、生産時の炭素強度が低いという利点を宣伝しています。[63]

3. バッテリーパックシェル

明らかに、バッテリーエンクロージャーは単なる箱ではなく、その役割と性能要件が創造性と革新的なエンジニアリングの機会を生み出す大きな構造安全コンポーネントです。材料サプライヤーにとって、これはマルチパーツ統合 (MPI) プログラムに反映されており、LWB (レーザー溶接シート) からスタンピングされた複数のパーツをホットスタンプパーツに順次結合します。必要な結合操作の数を減らします。

4. 熱暴走保護

EV バッテリーの主な焦点は熱管理と熱暴走保護であり、これが熱可塑性プラスチックが輝く分野です。安全組織のUL Solutionsは、UL 2596(「バッテリーエンクロージャ材料の熱的および機械的特性を試験する方法」)と呼ばれる新しい厳格な熱暴走試験を開発しました。この試験には、検証対象の材料の25個の円筒セルが含まれます。スチール製バッテリーパックの熱暴走 (18650)。 SABIC 熱可塑性材料の特性は、このテストで材料のサンプルが摂氏 1,000 度の炎に 5 分以上さらされたとき、バッテリー パックの側面の温度は摂氏 200 度未満でしたが、アルミニウムやスチールのケーシングに必要な断熱材の必要性。ブランケット)。これは、SABIC が開発した熱可塑性材料が火にさらされると炭化し始め、時間の経過とともに膨張するためです。これは、熱可塑性材料特有の特性である熱を伝えないことを意味します。時間が経つと、亀の甲羅のように、火災や熱伝導に対する保護層になります。標準的なプラスチックはこのテストに合格しませんが、ミリメートル厚のプラスチックは毎回合格します。さらに、熱可塑性シェルの成形は創造性を刺激し、材料の多用途性を高めることができます。

5. 電気自動車のバッテリー交換

電気自動車のバッテリー技術における特別な発展は、バッテリー交換の際にケーシングが重要な役割を果たし、バッテリーの安全かつ効果的な取り外しと保管がバッテリーケーシングの性能に大きく依存することです。 Better Place が 2013 年に撤退するまでは、バッテリー交換は電気自動車のエコシステムに組み込まれているように見えました。しかし、特に中国の自動車メーカー Nio と Geely のおかげで、その数は増加しています (LFT-G は Geely で使用されています)。

ドイツの研究機関フラウンホーファー工作機械・成形技術研究所 (IWU) の車体製造・組立・分解部門の責任者、ウーヴェ・フリーエ氏は、プラグアンドプレイのバッテリー交換が実現すれば、その影響は大きくなるだろうと考えている。巨大になる。共有アイテムの取り扱い方法を実際に経験すると、不適切な取り扱いを検出するために追加の衝撃保護エンクロージャと必要な状態監視システムが必要になります。どちらのシステムも追加のコンポーネントとコストが必要です。

6. ホワイトボディにおけるバッテリーハウジングの役割

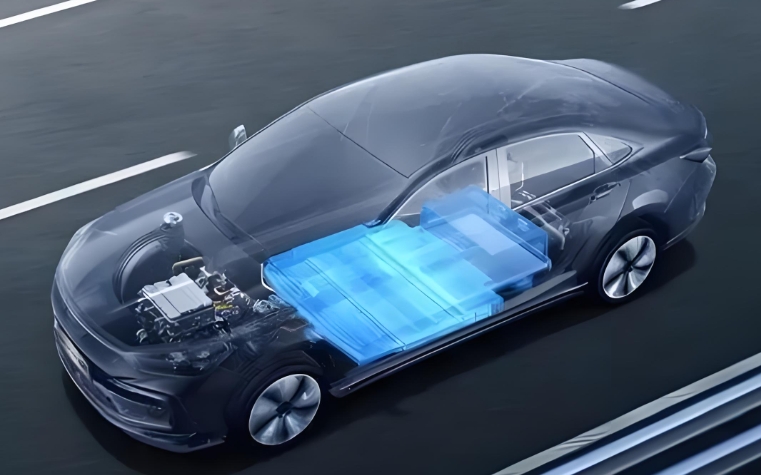

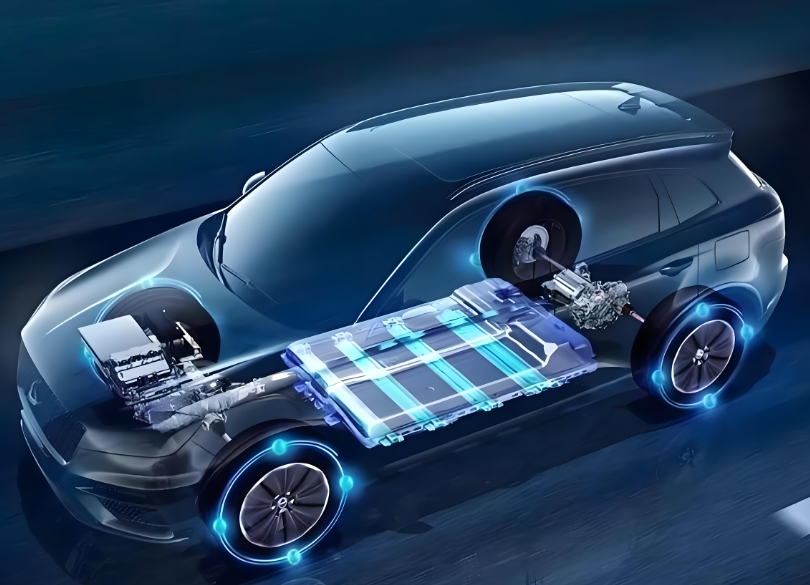

エンクロージャに影響を与えるバッテリー技術のもう 1 つの重要な発展は、白のボディにおける電気自動車バッテリーの役割の進化です。元々はホワイトボディのサポートコンポーネントであったバッテリーケースは、現在ではホワイトボディの構造部品となりつつあり、自動車メーカーはバッテリー対ボディや構造バッテリーの研究さえ行っており、その場合、ケーシングのデザインが重要な要素となる可能性があります。 。ホワイトのボディに統合されたバッテリーパックの場合、鉄鋼業界は現在、バッテリー上部カバー、下部シュラウド、およびフレームのコストと性能の点で競争力があります。アルミニウムは、その熱伝導性と軽量化により、他のオプションと比較して非常に効率的なセルからバッテリーへのパックソリューションです。バッテリーからシャーシまでの設計において、熱可塑性プラスチックによってもたらされる自由な設計は、機能の統合と、部品数を減らした複雑な形状の製造という点で優れた価値を提供します。

7. S持続可能

しかし、構造コンポーネントとしてバッテリーパックを開発することは、他の側面、特に持続可能な生産、コンポーネントのライフサイクル、循環性に重大な影響を及ぼします。

ほとんどの自動車メーカーは修理のしやすさを重視しているため、バッテリーケースは頻繁にアクセス、取り外し、交換することができます。しかし、現状では修復不可能であることも認めた。ほとんどのディーラーはバッテリーを修理せず、処理のために OEM またはその他の指定された第三者にバッテリーを送り返します。電気自動車のバッテリーに関しては、持続可能な交通手段を追求する上で、修理可能性はリサイクル可能性と少なくとも同じくらい重要であり、それよりもはるかに効率的です。電気自動車のバッテリー技術の急速な発展は、消費者にとって朗報です。また、自動車メーカーやサプライヤーにとっても刺激的な機会と課題をもたらします。

8. 電気自動車のバッテリーパックシェルの性能要件

1)機械的挙動

バッテリーパックのケースの剛性は特に重要です。ほとんどの電気自動車では、バッテリー パックのケーシングは車両構造の重要な部分であり、その性能は白のボディ全体の剛性に重要な役割を果たします。これには、バッテリー パックのシェルが正面および側面からの衝撃に対する安全要件を満たす必要があります。

2) 熱管理と難燃性

複合バッテリーパックケースのもう 1 つの利点は、炭素繊維強化複合材料の熱伝導率がアルミニウム合金の 200 分の 1 であり、絶縁性が優れていることです。したがって、複合バッテリーパックのケーシングは、従来の金属ケーシングよりも優れた耐久性を備えています。高温および低温性能。現在一般的に使用されているリチウムイオン電池の理想的な動作温度は 10 ~ 40 °C であり、通常、冷却/熱管理システムの追加が必要です。複合シェルは断熱性が高く、熱条件下で必要なエネルギーが少ないため、車両の効率がさらに向上し、全体の電力消費量が削減されます。熱管理へのプラスの影響に加えて、低い熱伝導率は効果的な難燃性の優れた前提条件です。

難燃剤を添加することにより、複合シェルは UL94-V-0 や UL94-5VB などの難燃要件を簡単に満たすことができます。

3)その他のプロパティ

さらに、サンドイッチバッテリーパックのケーシングは腐食保護要件をより適切に満たし、より優れた密閉性を提供します。重要な領域の電磁シールドは、繊維のレイアップと繊維の体積含有量の設計によって実現できます。同時に、複合材料の適用により、統合設計のためのより多くのスペースが提供され、関連する強化コンポーネント、追加コンポーネント、接続コンポーネント、センサーなどをすべて設計に統合できます。

9. 電池ケースにおける熱可塑性プラスチックおよび強化プラスチック材料の製造プロセスと価値の反映の分析

金属部品と比較して、大面積の全プラスチック製ケーシングはサイクルタイムを短縮し、車両重量の軽減に貢献するため、電気自動車 (EV) の航続距離を伸ばすことができます。 Lanxess と Kautex Textron は数年間協力して、電気自動車用のバッテリー ケースをエンジニアリング熱可塑性プラスチックから設計および製造できるかどうかを調査してきました。彼らは、直接長繊維熱可塑性プラスチック (D-LFT) とポリアミド 6 (PA 6) 樹脂を使用して、実現可能性調査の技術実証機を開発しました。研究システムのサイズは 1,400*1,400 mm (長さ*幅) で、重量が 2 桁キログラム台の大型で複雑な全プラスチック製の筐体です。研究プロジェクトの目標は、重量とコストの削減、機能の統合、電気絶縁特性の点で、金属に比べて熱可塑性プラスチックの利点を実証することです。コスター社の製品開発ディレクター、フェリックス・ハース氏は次のように説明しました。「第一段階として、私たちは金属強化構造の使用を排除し、同時にこれらの複雑で大型のコンポーネントを商業的に生産できることを証明しました。」ランクセス社の電子パワーシステムプロジェクトマネージャーのクリストファー・ホーフス氏は、次のように付け加えた。メーカー。